Destylatory laboratoryjne to urządzenia, które odgrywają kluczową rolę w wielu procesach chemicznych i analitycznych. W zależności od potrzeb, istnieje wiele rodzajów destylatorów, które różnią się konstrukcją oraz przeznaczeniem. Najpopularniejsze typy to destylatory prostego przepływu, które są najczęściej wykorzystywane do separacji cieczy o różnych temperaturach wrzenia. Kolejnym rodzajem są destylatory frakcyjne, które umożliwiają bardziej skomplikowane procesy rozdzielania substancji, co jest szczególnie przydatne w przemyśle petrochemicznym oraz w laboratoriach zajmujących się analizą chemiczną. Istnieją również destylatory rotacyjne, które działają na zasadzie obniżonego ciśnienia, co pozwala na destylację substancji w niższych temperaturach. Dzięki temu można uniknąć degradacji termicznej wrażliwych związków chemicznych. W laboratoriach często wykorzystuje się także destylatory z chłodnicami, które skutecznie kondensują pary i zwiększają wydajność procesu.

Jakie są kluczowe elementy budowy destylatorów laboratoryjnych

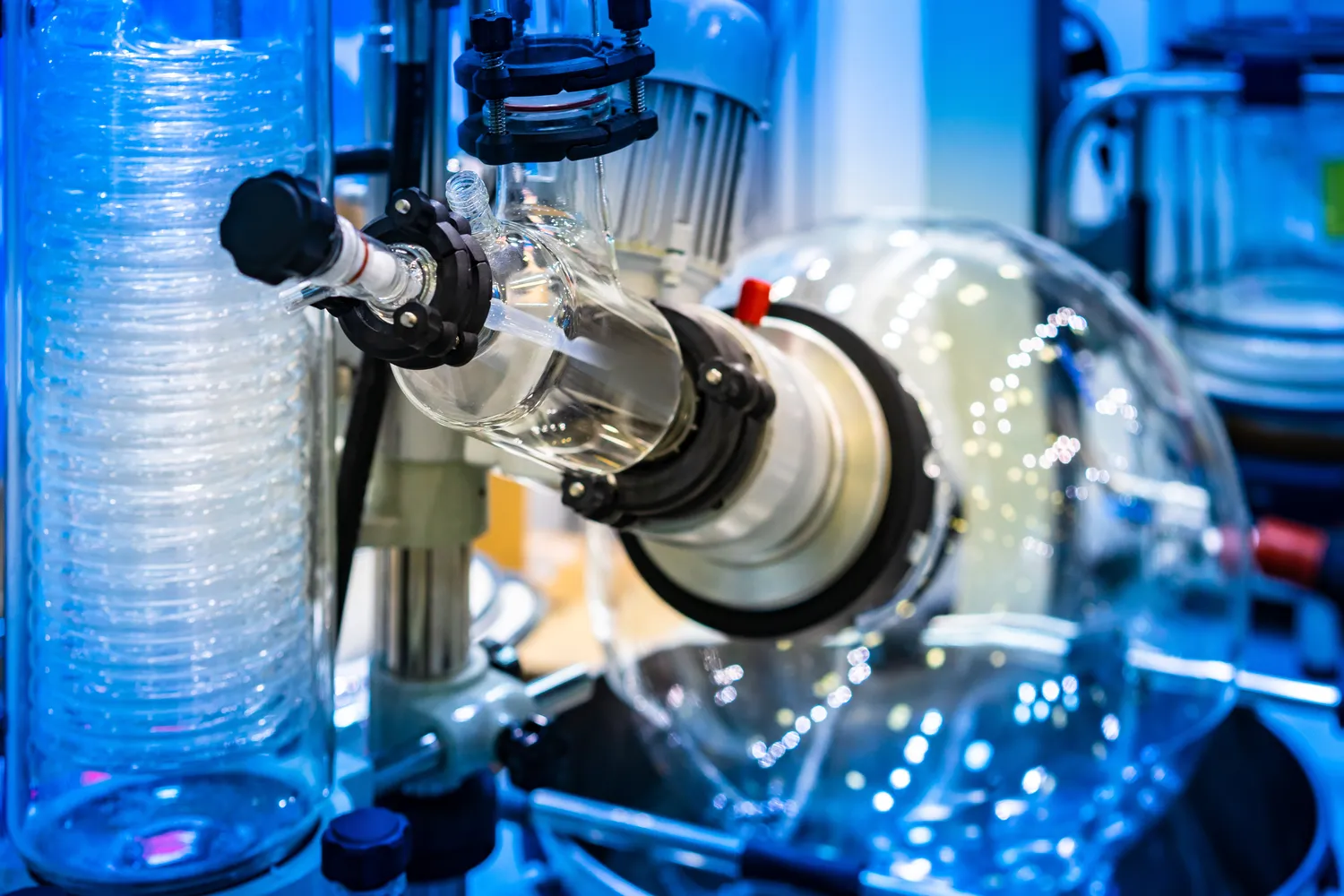

Budowa destylatorów laboratoryjnych jest złożona i składa się z kilku kluczowych elementów, które współpracują ze sobą w celu efektywnego przeprowadzenia procesu destylacji. Podstawowym elementem jest kolba destylacyjna, w której umieszczana jest ciecz do destylacji. Kolba ta często wykonana jest ze szkła borokrzemowego, co zapewnia odporność na wysokie temperatury oraz działanie chemikaliów. Kolejnym istotnym komponentem jest chłodnica, która służy do kondensacji pary powstającej podczas podgrzewania cieczy. Chłodnice mogą mieć różne kształty i rozmiary, a ich wybór zależy od rodzaju przeprowadzanej destylacji oraz wymagań dotyczących wydajności. Ważnym elementem jest również źródło ciepła, które może być elektryczne lub gazowe. W przypadku bardziej zaawansowanych systemów stosuje się również pompy próżniowe, które umożliwiają obniżenie ciśnienia wewnątrz układu, co wpływa na obniżenie temperatury wrzenia substancji. Dodatkowo niektóre modele wyposażone są w systemy automatycznego sterowania oraz monitorowania parametrów procesu, co zwiększa precyzję i bezpieczeństwo pracy.

Jakie są najważniejsze zasady obsługi destylatorów laboratoryjnych

Obsługa destylatorów laboratoryjnych wymaga przestrzegania określonych zasad bezpieczeństwa oraz procedur operacyjnych, aby zapewnić skuteczność procesu oraz minimalizować ryzyko wystąpienia niebezpiecznych sytuacji. Przede wszystkim przed rozpoczęciem pracy należy dokładnie zapoznać się z instrukcją obsługi konkretnego modelu urządzenia oraz z zasadami BHP obowiązującymi w danym laboratorium. Kluczowym aspektem jest odpowiednie przygotowanie miejsca pracy – powinno być ono czyste i uporządkowane, a wszystkie niezbędne narzędzia powinny być łatwo dostępne. Podczas pracy z destylatorem należy zawsze nosić odpowiednią odzież ochronną, taką jak rękawice czy okulary ochronne, aby zabezpieczyć się przed ewentualnymi oparzeniami lub kontaktami z substancjami chemicznymi. Ważne jest również monitorowanie temperatury oraz ciśnienia podczas procesu destylacji – wszelkie nieprawidłowości mogą prowadzić do niebezpiecznych sytuacji. Po zakończeniu pracy należy dokładnie oczyścić wszystkie elementy urządzenia oraz sprawdzić ich stan techniczny przed kolejnym użyciem.

Jakie są najczęstsze błędy przy używaniu destylatorów laboratoryjnych

Podczas korzystania z destylatorów laboratoryjnych mogą występować różne błędy, które mogą wpływać na jakość uzyskiwanych wyników oraz bezpieczeństwo pracy. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury podgrzewania cieczy – zarówno jej zbyt wysokie wartości, jak i zbyt niskie mogą prowadzić do nieefektywnej separacji składników lub nawet do ich degradacji. Kolejnym problemem może być niewłaściwe podłączenie chłodnicy, co skutkuje niedostatecznym kondensowaniem pary i utratą cennych substancji. Często zdarza się także pomijanie kontroli ciśnienia wewnętrznego układu – brak monitorowania tego parametru może prowadzić do niebezpiecznych sytuacji związanych z nadmiernym wzrostem ciśnienia. Inny powszechny błąd to zaniedbanie czyszczenia sprzętu po zakończeniu pracy – resztki substancji chemicznych mogą wpływać na wyniki kolejnych eksperymentów oraz stan techniczny urządzenia. Należy również pamiętać o odpowiednim zabezpieczeniu miejsca pracy przed przypadkowymi wyciekami czy rozlaniami substancji chemicznych.

Jakie są najnowsze technologie w dziedzinie destylatorów laboratoryjnych

W ostatnich latach technologia destylacji laboratoryjnej uległa znacznym zmianom, co wpłynęło na efektywność oraz precyzję procesów chemicznych. Wprowadzenie nowoczesnych materiałów, takich jak szkło borokrzemowe o wysokiej odporności chemicznej, pozwoliło na produkcję bardziej trwałych i odpornych na wysokie temperatury urządzeń. Ponadto, rozwój technologii automatyzacji przyczynił się do powstania destylatorów z wbudowanymi systemami monitorowania i sterowania, które umożliwiają zdalne zarządzanie procesem destylacji. Dzięki tym innowacjom użytkownicy mogą uzyskać dokładniejsze wyniki oraz zwiększyć bezpieczeństwo pracy. Warto również zwrócić uwagę na destylatory rotacyjne, które zyskują na popularności w laboratoriach zajmujących się ekstrakcją i separacją substancji. Te urządzenia działają na zasadzie obniżonego ciśnienia, co pozwala na destylację w niższych temperaturach, minimalizując ryzyko degradacji termicznej cennych związków. Dodatkowo, pojawiają się także destylatory hybrydowe, które łączą różne metody separacji, co zwiększa ich wszechstronność i zastosowanie w różnych dziedzinach nauki.

Jakie są zastosowania destylatorów laboratoryjnych w różnych branżach

Destylatory laboratoryjne znajdują szerokie zastosowanie w wielu branżach, od przemysłu chemicznego po farmaceutyczny. W przemyśle chemicznym są one wykorzystywane do separacji i oczyszczania różnych substancji chemicznych, co jest kluczowe dla produkcji wysokiej jakości produktów. W laboratoriach analitycznych destylatory służą do przygotowywania próbek do dalszych badań oraz analiz. W branży farmaceutycznej procesy destylacji są niezbędne do uzyskiwania czystych składników aktywnych, które są podstawą wielu leków. Dzięki precyzyjnym metodom destylacji można eliminować zanieczyszczenia oraz uzyskiwać substancje o wysokiej czystości. Również w przemyśle spożywczym destylatory odgrywają ważną rolę – są wykorzystywane do produkcji alkoholu oraz aromatów, gdzie kluczowe jest zachowanie intensywności smaku i zapachu. W ostatnich latach rośnie również zainteresowanie zastosowaniem destylatorów w biotechnologii oraz ochronie środowiska, gdzie służą do oczyszczania odpadów czy ekstrakcji wartościowych substancji z biomasy.

Jakie są koszty związane z zakupem destylatorów laboratoryjnych

Koszty zakupu destylatorów laboratoryjnych mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego rozmiar oraz dodatkowe funkcje. Najprostsze modele destylatorów prostego przepływu można nabyć już za kilka tysięcy złotych, co czyni je dostępnymi dla małych laboratoriów oraz instytucji edukacyjnych. Z kolei bardziej zaawansowane systemy frakcyjne czy rotacyjne mogą kosztować znacznie więcej – ich cena często przekracza kilkanaście tysięcy złotych. Warto również uwzględnić dodatkowe koszty związane z eksploatacją urządzenia, takie jak energia elektryczna potrzebna do podgrzewania cieczy czy koszty konserwacji i serwisowania sprzętu. Przy zakupie warto również zwrócić uwagę na gwarancję oraz dostępność części zamiennych, co może wpłynąć na długoterminowe koszty użytkowania. Dla instytucji badawczych czy większych przedsiębiorstw inwestycja w wysokiej jakości destylatory może być opłacalna ze względu na zwiększoną wydajność oraz jakość uzyskiwanych wyników.

Jak dbać o sprzęt laboratoryjny i utrzymać go w dobrym stanie

Aby zapewnić długotrwałe i efektywne działanie destylatorów laboratoryjnych, niezwykle istotne jest odpowiednie dbanie o sprzęt oraz regularne przeprowadzanie konserwacji. Po każdym użyciu należy dokładnie oczyścić wszystkie elementy urządzenia z resztek substancji chemicznych – zaniedbanie tego kroku może prowadzić do kontaminacji kolejnych próbek oraz obniżenia jakości wyników badań. Ważne jest także regularne sprawdzanie stanu technicznego poszczególnych komponentów – wszelkie uszkodzenia czy zużycie materiału powinny być natychmiast naprawiane lub wymieniane. W przypadku bardziej skomplikowanych systemów warto rozważyć zawarcie umowy serwisowej z producentem lub specjalistyczną firmą zajmującą się konserwacją sprzętu laboratoryjnego. Regularne przeglądy techniczne pozwalają na szybką identyfikację potencjalnych problemów oraz ich eliminację zanim staną się poważniejsze. Należy również pamiętać o odpowiednim przechowywaniu sprzętu – powinno być ono zabezpieczone przed działaniem niekorzystnych warunków atmosferycznych czy uszkodzeniami mechanicznymi.

Jakie są perspektywy rozwoju rynku destylatorów laboratoryjnych

Rynek destylatorów laboratoryjnych rozwija się dynamicznie, a prognozy wskazują na dalszy wzrost zapotrzebowania na tego rodzaju urządzenia w nadchodzących latach. Wzrost liczby laboratoriów badawczych oraz instytutów zajmujących się naukami przyrodniczymi przyczynia się do rosnącego zainteresowania nowoczesnymi technologiami destylacyjnymi. Ponadto coraz większa liczba przedsiębiorstw stawia na automatyzację procesów produkcyjnych, co wpływa na rozwój bardziej zaawansowanych systemów destylacyjnych wyposażonych w inteligentne technologie monitorowania i sterowania. Trendy ekologiczne również mają swoje odzwierciedlenie w rynku – rosnące zainteresowanie zrównoważonym rozwojem oraz ochroną środowiska prowadzi do poszukiwania bardziej efektywnych metod separacji substancji chemicznych przy minimalnym zużyciu energii i surowców. W odpowiedzi na te potrzeby producenci inwestują w badania i rozwój nowych technologii oraz materiałów, które zwiększą wydajność i bezpieczeństwo pracy z destylatorami laboratoryjnymi. Dodatkowo globalizacja rynku sprawia, że coraz więcej firm oferuje swoje produkty na rynkach międzynarodowych, co sprzyja konkurencji i innowacjom w tej dziedzinie.