Toruń, miasto o bogatej historii i dynamicznie rozwijającej się gospodarce, stanowi ważne centrum dla przemysłu maszynowego w Polsce. W kontekście budowy maszyn produkcyjnych, miasto to oferuje szeroki wachlarz usług i rozwiązań, które odpowiadają na potrzeby zróżnicowanych sektorów przemysłu. Od innowacyjnych projektów po kompleksowe realizacje, przedsiębiorstwa działające w Toruniu specjalizują się w tworzeniu urządzeń, które optymalizują procesy produkcyjne, zwiększają wydajność i zapewniają konkurencyjność na rynku.

Decydując się na współpracę z firmą oferującą budowę maszyn produkcyjnych w Toruniu, klienci mogą liczyć na profesjonalizm i doświadczenie zespołu inżynierów i techników. Proces ten zazwyczaj rozpoczyna się od szczegółowej analizy potrzeb klienta, uwzględniając specyfikę produkcji, oczekiwania dotyczące funkcjonalności maszyny, a także dostępne zasoby. Następnie projektanci przystępują do tworzenia koncepcji, która uwzględnia najnowsze technologie i standardy branżowe.

Kolejnym kluczowym etapem jest szczegółowe projektowanie, gdzie każdy element maszyny jest precyzyjnie definiowany. Wykorzystywane są zaawansowane programy CAD/CAM, które pozwalają na wizualizację 3D, symulacje pracy oraz optymalizację konstrukcji. Dbałość o szczegóły na tym etapie jest gwarancją, że finalny produkt będzie spełniał wszelkie wymagania techniczne i eksploatacyjne. Po zatwierdzeniu projektu rozpoczyna się proces produkcji, który odbywa się z wykorzystaniem nowoczesnych obrabiarek CNC i innych specjalistycznych narzędzi.

Ważnym aspektem budowy maszyn produkcyjnych w Toruniu jest również zwracanie uwagi na bezpieczeństwo użytkowania oraz zgodność z obowiązującymi normami i dyrektywami europejskimi. Firmy przykładają dużą wagę do testowania maszyn przed ich przekazaniem klientowi, aby upewnić się co do ich niezawodności i efektywności. Kompleksowe podejście do każdego zlecenia, od wstępnej konsultacji po wdrożenie i wsparcie techniczne, sprawia, że usługi budowy maszyn produkcyjnych w Toruniu są cenione przez przedsiębiorców z różnych branż.

Jakie rodzaje maszyn produkcyjnych powstają w Toruniu

Toruńskie zakłady specjalizujące się w budowie maszyn produkcyjnych oferują szerokie spektrum rozwiązań, dostosowanych do specyficznych potrzeb przemysłu. Działają one często w oparciu o indywidualne zamówienia, tworząc unikalne konstrukcje, które precyzyjnie odpowiadają na wyzwania produkcyjne konkretnych firm. Niezależnie od branży, od spożywczej, przez farmaceutyczną, motoryzacyjną, aż po przetwórstwo tworzyw sztucznych i metalu, można znaleźć w Toruniu specjalistów zdolnych zaprojektować i wykonać niezbędne maszyny.

Wśród najczęściej realizowanych projektów znajdują się linie produkcyjne i automatyka przemysłowa. Obejmuje to projektowanie i budowę zautomatyzowanych systemów, które integrują poszczególne etapy produkcji, minimalizując potrzebę interwencji człowieka i maksymalizując ciągłość pracy. Takie linie często składają się z wielu modułów, takich jak przenośniki, roboty przemysłowe, systemy pakujące, czy maszyny kontrolujące jakość gotowych produktów. Każdy element jest starannie dobierany i integrowany, aby zapewnić płynność i efektywność całego procesu.

Kolejnym obszarem działalności jest produkcja maszyn specjalistycznych. Są to urządzenia tworzone na miarę, które rozwiązują bardzo konkretne problemy produkcyjne. Mogą to być na przykład specjalistyczne prasy, maszyny do obróbki plastycznej, systemy dozowania, czy też urządzenia do testowania i kontroli parametrów produktów. Wiele z tych maszyn wymaga zaawansowanej wiedzy inżynierskiej i technologicznej, a ich budowa jest procesem wymagającym precyzji i innowacyjnego podejścia.

Nie można zapomnieć również o modernizacji istniejących linii produkcyjnych. Firmy z Torunia oferują usługi dostosowania i ulepszenia już działających maszyn, zwiększając ich wydajność, wprowadzając nowe funkcje lub dostosowując je do produkcji nowych typów wyrobów. Jest to często bardziej ekonomiczne i szybsze rozwiązanie niż zakup całkowicie nowych urządzeń, a jednocześnie pozwala na utrzymanie konkurencyjności na rynku dzięki wykorzystaniu nowoczesnych technologii.

- Maszyny do obróbki metali i tworzyw sztucznych, w tym prasy, wykrawarki, giętarki.

- Automatyczne linie pakujące i konfekcjonujące dla różnych branż.

- Niestandardowe urządzenia do testowania i kontroli jakości produktów.

- Systemy transportu wewnętrznego i magazynowania zintegrowane z procesem produkcji.

- Robotyka przemysłowa i systemy automatyzacji procesów produkcyjnych.

- Specjalistyczne urządzenia dla przemysłu spożywczego, farmaceutycznego i chemicznego.

Proces projektowania i wdrażania maszyn produkcyjnych w Toruniu

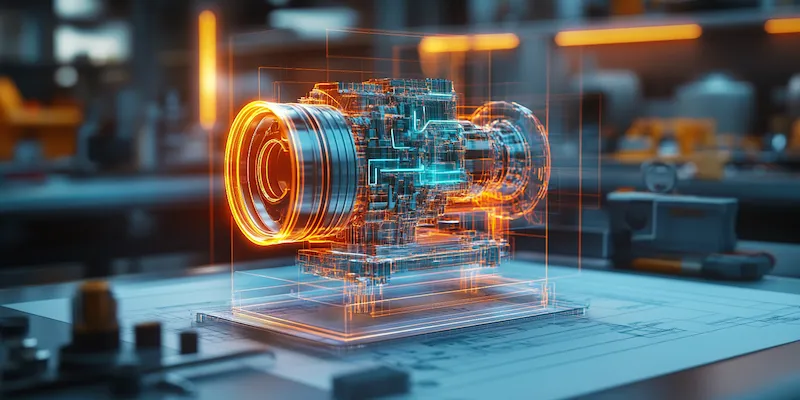

Po zebraniu wszystkich niezbędnych informacji, zespół projektowy przystępuje do fazy koncepcyjnej. Na tym etapie tworzona jest wstępna wizja maszyny, jej głównych komponentów i sposobu działania. Często wykorzystuje się modele 3D i symulacje, aby zobrazować potencjalne rozwiązania i przedstawić je klientowi do akceptacji. Jest to moment, w którym wprowadzane są ewentualne korekty i udoskonalenia, tak aby finalny projekt w pełni odpowiadał oczekiwaniom.

Następnie przechodzi się do szczegółowego projektowania technicznego. Zespół inżynierów tworzy kompletny zestaw dokumentacji technicznej, obejmujący rysunki wykonawcze wszystkich elementów, specyfikację materiałową, schematy elektryczne i pneumatyczne. Wykorzystywane są nowoczesne oprogramowania typu CAD/CAM, które pozwalają na precyzyjne modelowanie, analizę wytrzymałościową i optymalizację konstrukcji. Ten etap jest kluczowy dla zapewnienia jakości, niezawodności i łatwości późniejszej eksploatacji maszyny.

Po zatwierdzeniu dokumentacji technicznej rozpoczyna się etap produkcji. W toruńskich zakładach stosuje się nowoczesne technologie obróbki, takie jak frezowanie CNC, toczenie, spawanie czy obróbka laserowa. Dbałość o jakość wykonania każdego komponentu jest priorytetem. Równolegle z produkcją fizycznych części, montowane są również układy sterowania, czujniki i inne elementy automatyki. Po zmontowaniu całej maszyny, przeprowadza się szereg testów i prób, aby zweryfikować jej działanie w warunkach zbliżonych do rzeczywistych.

Ostatnim etapem jest wdrożenie maszyny u klienta. Inżynierowie z Torunia odpowiadają za montaż, uruchomienie oraz przeszkolenie personelu odpowiedzialnego za obsługę i konserwację nowego urządzenia. Zapewniają również wsparcie techniczne i serwis pogwarancyjny, gwarantując ciągłość i efektywność produkcji. Cały ten proces, od pomysłu po uruchomienie, jest realizowany z myślą o dostarczeniu klientowi rozwiązania, które przyniesie wymierne korzyści biznesowe.

Współpraca z profesjonalnymi dostawcami budowy maszyn produkcyjnych w Toruniu

Wybór odpowiedniego partnera do budowy maszyn produkcyjnych w Toruniu jest kluczowy dla sukcesu każdej inwestycji w nowoczesne technologie wytwórcze. Profesjonalne firmy w tym regionie oferują nie tylko samo wykonanie, ale kompleksowe podejście, które obejmuje doradztwo techniczne, projektowanie, produkcję, instalację oraz serwis posprzedażowy. Dzięki temu przedsiębiorcy mogą mieć pewność, że otrzymują rozwiązanie idealnie dopasowane do ich specyficznych potrzeb i oczekiwań.

Jednym z najważniejszych aspektów, na który warto zwrócić uwagę, jest doświadczenie i specjalizacja firmy. Renomowani producenci maszyn w Toruniu posiadają udokumentowane sukcesy w realizacji projektów dla różnych branż przemysłu. Warto zapoznać się z ich portfolio, referencjami oraz opiniami dotychczasowych klientów, aby ocenić ich kompetencje i jakość świadczonych usług. Zrozumienie, czy dana firma ma doświadczenie w budowie maszyn o podobnym przeznaczeniu lub dla podobnego sektora, jest istotne dla minimalizacji ryzyka.

Kolejnym istotnym elementem jest jakość stosowanych materiałów i technologii. Nowoczesne maszyny produkcyjne muszą być wykonane z najwyższej jakości komponentów, aby zapewnić ich niezawodność, trwałość i precyzję działania. Profesjonalne firmy z Torunia korzystają z najnowszych rozwiązań technologicznych, obrabiarek CNC oraz sprawdzonych podzespołów renomowanych producentów. Dbałość o detale i stosowanie najlepszych praktyk inżynierskich przekłada się na wysoką jakość finalnego produktu.

Istotnym czynnikiem jest również elastyczność i indywidualne podejście do klienta. Każde przedsiębiorstwo ma swoje unikalne wymagania i ograniczenia. Dobra firma oferująca budowę maszyn produkcyjnych w Toruniu potrafi dopasować swoje usługi do konkretnych potrzeb, proponując optymalne rozwiązania techniczne i projektowe. Komunikacja na każdym etapie współpracy jest kluczowa – od wstępnych konsultacji, przez proces projektowania, aż po wdrożenie i wsparcie techniczne.

Nie można zapominać o aspekcie serwisu i wsparcia technicznego. Zakup maszyny produkcyjnej to inwestycja długoterminowa. Dlatego ważne jest, aby wybrany dostawca zapewniał profesjonalny serwis gwarancyjny i pogwarancyjny, dostępność części zamiennych oraz szybkie reagowanie na ewentualne awarie. Firmy z Torunia, które budują maszyny na lata, często oferują umowy serwisowe, szkolenia dla operatorów oraz pomoc w optymalizacji pracy urządzeń. Takie kompleksowe podejście buduje zaufanie i długoterminowe relacje z klientami.

- Dokładna analiza potrzeb i specyfiki produkcji klienta.

- Tworzenie indywidualnych projektów maszyn z wykorzystaniem nowoczesnych narzędzi CAD/CAM.

- Wysokiej jakości produkcja z zastosowaniem precyzyjnych obrabiarek CNC.

- Integracja maszyn z istniejącymi liniami produkcyjnymi i systemami sterowania.

- Montaż, uruchomienie oraz szkolenie personelu obsługującego maszynę.

- Kompleksowy serwis gwarancyjny i pogwarancyjny oraz dostępność części zamiennych.

Optymalizacja procesów produkcyjnych dzięki nowoczesnym maszynom z Torunia

Współczesny przemysł stawia przed przedsiębiorcami coraz wyższe wymagania dotyczące efektywności, jakości i szybkości produkcji. W odpowiedzi na te potrzeby, firmy zajmujące się budową maszyn produkcyjnych w Toruniu oferują innowacyjne rozwiązania, które pozwalają na znaczącą optymalizację procesów wytwórczych. Inwestycja w nowoczesne maszyny od sprawdzonych dostawców z regionu może przynieść wymierne korzyści, znacząco wpływając na konkurencyjność przedsiębiorstwa.

Kluczowym elementem optymalizacji jest automatyzacja. Maszyny projektowane i budowane w Toruniu często wykorzystują zaawansowane systemy sterowania, roboty przemysłowe oraz algorytmy sztucznej inteligencji. Pozwala to na znaczące przyspieszenie cykli produkcyjnych, redukcję błędów ludzkich oraz zwiększenie powtarzalności procesów. Automatyzacja może objąć różne etapy produkcji, od podawania surowców, przez obróbkę, aż po pakowanie i kontrolę jakości gotowych wyrobów. Zastosowanie odpowiednio zaprojektowanych maszyn może prowadzić do skrócenia czasu realizacji zamówień i zwiększenia możliwości produkcyjnych bez konieczności zatrudniania dodatkowego personelu.

Kolejnym ważnym aspektem jest precyzja wykonania. Nowoczesne obrabiarki CNC oraz zaawansowane technologie pomiarowe stosowane przy budowie maszyn w Toruniu gwarantują niezwykłą dokładność procesów produkcyjnych. Jest to szczególnie istotne w branżach wymagających wysokiej precyzji, takich jak przemysł medyczny, lotniczy czy elektroniczny. Zwiększona dokładność przekłada się na wyższą jakość finalnych produktów, mniejszą liczbę wadliwych egzemplarzy oraz mniejsze zużycie surowców.

Energooszczędność to kolejny priorytet przy projektowaniu nowoczesnych maszyn. Inżynierowie z Torunia coraz częściej skupiają się na tworzeniu urządzeń, które zużywają mniej energii elektrycznej lub innych mediów. Wykorzystanie efektywnych silników, optymalizacja układów hydraulicznych i pneumatycznych, a także inteligentne systemy zarządzania energią pozwalają na obniżenie kosztów eksploatacji maszyn. Jest to nie tylko korzystne z punktu widzenia ekonomicznego, ale również wpisuje się w rosnące znaczenie zrównoważonego rozwoju i ekologii w przemyśle.

Elastyczność produkcyjna jest nieocenioną zaletą nowoczesnych maszyn. Urządzenia projektowane w Toruniu często posiadają możliwość szybkiego przezbrojenia, co pozwala na efektywną produkcję różnorodnych wariantów produktów lub nawet zmianę ich typu bez konieczności długich przestojów. Ta zdolność do adaptacji do zmieniających się warunków rynkowych i potrzeb klientów jest kluczowa dla utrzymania przewagi konkurencyjnej w dynamicznie rozwijającej się gospodarce. Dzięki możliwości szybkiego reagowania na nowe trendy i zapotrzebowanie, firmy mogą efektywniej zarządzać produkcją i szybciej wprowadzać nowe produkty na rynek.

Koszty i czas realizacji budowy maszyn produkcyjnych w Toruniu

Decydując się na budowę maszyn produkcyjnych w Toruniu, przedsiębiorcy naturalnie stawiają sobie pytania dotyczące przewidywanych kosztów oraz ram czasowych realizacji projektu. Odpowiedź na te kwestie nie jest jednoznaczna, ponieważ wpływa na nią szereg czynników, od stopnia skomplikowania maszyny, poprzez zastosowane technologie, aż po indywidualne wymagania klienta. Niemniej jednak, można nakreślić pewne ogólne zasady i czynniki kształtujące te parametry.

Koszt budowy maszyny produkcyjnej jest ściśle powiązany z jej funkcjonalnością, stopniem automatyzacji oraz użytych materiałów. Maszyny proste, wykonujące jedno, jasno zdefiniowane zadanie, będą zazwyczaj tańsze niż złożone linie produkcyjne, zintegrowane systemy automatyki czy urządzenia wymagające zastosowania specjalistycznych, wysokowytrzymałych materiałów. Cena jednostkowa może być również niższa przy zamówieniu większej serii identycznych maszyn, co jest związane z optymalizacją procesów produkcyjnych po stronie wykonawcy.

Istotnym elementem wpływającym na koszt jest również stopień skomplikowania projektu i konieczność zastosowania niestandardowych rozwiązań. Budowa maszyny na indywidualne zamówienie, która ma rozwiązać specyficzny problem produkcyjny, z reguły wiąże się z wyższymi nakładami finansowymi niż adaptacja lub modyfikacja istniejących, sprawdzonych konstrukcji. Koszt oprogramowania sterującego, integracji z istniejącymi systemami IT firmy, a także dodatkowe funkcje bezpieczeństwa czy kontroli jakości, również wpływają na ostateczną cenę.

Czas realizacji projektu jest równie zmienny jak jego koszt. Proste maszyny lub ich komponenty mogą być zbudowane w ciągu kilku tygodni. Bardziej złożone projekty, wymagające szczegółowego projektowania, zakupu specjalistycznych podzespołów i wieloetapowych testów, mogą trwać od kilku miesięcy do nawet roku, a w przypadku bardzo skomplikowanych linii produkcyjnych nawet dłużej. Czas ten jest również uzależniony od dostępności zasobów po stronie wykonawcy – obłożenia produkcji, dostępności specjalistów oraz terminów dostaw komponentów od zewnętrznych dostawców.

Ważnym czynnikiem wpływającym na harmonogram jest również współpraca z klientem. Szybkość podejmowania decyzji, terminowe dostarczanie niezbędnych informacji i materiałów, a także sprawna komunikacja między stronami mogą znacząco przyspieszyć proces. Równie istotne jest precyzyjne zdefiniowanie wymagań na samym początku projektu, co pozwala uniknąć kosztownych zmian i opóźnień w późniejszych etapach. Profesjonalne firmy z Torunia zazwyczaj przedstawiają klientowi szczegółowy harmonogram prac z podziałem na etapy, co pozwala na bieżąco monitorować postęp prac i reagować na ewentualne odchylenia od planu.

- Stopień zaawansowania technologicznego i funkcjonalność maszyny.

- Zastosowane materiały i jakość podzespołów.

- Stopień automatyzacji i złożoność systemu sterowania.

- Konieczność realizacji indywidualnych projektów i niestandardowych rozwiązań.

- Czas potrzebny na projektowanie, produkcję komponentów i montaż.

- Dostępność zasobów i obłożenie produkcji po stronie wykonawcy.

- Tempo podejmowania decyzji i współpracy ze strony klienta.