Projektowanie części maszyn to proces, który wymaga nie tylko wiedzy technicznej, ale także kreatywności i umiejętności analitycznych. Kluczowe zasady tego procesu obejmują zrozumienie funkcji, jakie ma spełniać dana część, a także materiałów, z których będzie wykonana. Ważne jest, aby projektant miał na uwadze nie tylko wymagania dotyczące wydajności, ale również aspekty związane z bezpieczeństwem oraz kosztami produkcji. Właściwe dobranie materiałów ma ogromne znaczenie dla trwałości i niezawodności części. Należy także pamiętać o metodach obróbczych, które będą stosowane w produkcji. Każda część musi być zaprojektowana w taki sposób, aby można ją było łatwo wytworzyć i zamontować. Dodatkowo, istotne jest przeprowadzenie analizy wytrzymałościowej oraz symulacji komputerowych, które pozwolą na ocenę zachowania się części w różnych warunkach pracy. Dzięki temu można uniknąć wielu problemów na etapie produkcji oraz eksploatacji.

Jakie narzędzia są wykorzystywane w projektowaniu części maszyn

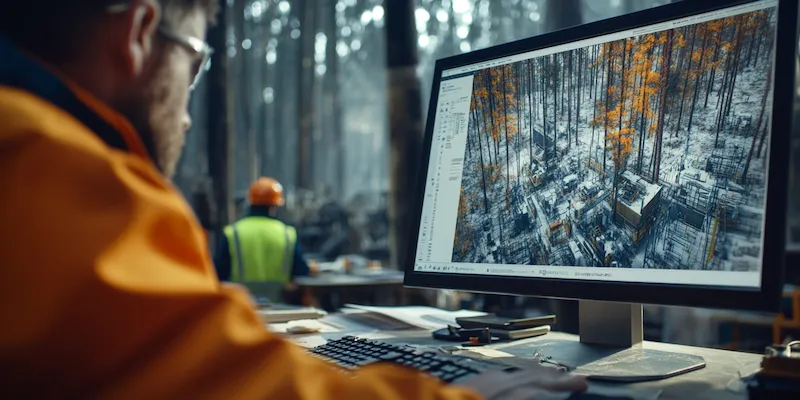

W dzisiejszych czasach projektowanie części maszyn opiera się na zaawansowanych narzędziach inżynieryjnych, które znacznie ułatwiają pracę projektantów. Do najpopularniejszych z nich należy oprogramowanie CAD, które umożliwia tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą wizualizować swoje pomysły i szybko wprowadzać zmiany w projekcie. Oprócz CAD-u istnieją również programy do analizy wytrzymałościowej, takie jak FEA (Finite Element Analysis), które pozwalają na symulację zachowania się części pod różnymi obciążeniami. Warto również wspomnieć o narzędziach do zarządzania projektami, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów. Współczesne technologie umożliwiają także wykorzystanie druku 3D do prototypowania części, co przyspiesza proces testowania i wprowadzania poprawek. W miarę rozwoju technologii pojawiają się nowe narzędzia i metody, które mogą jeszcze bardziej usprawnić proces projektowania.

Jakie są najczęstsze błędy podczas projektowania części maszyn

Podczas projektowania części maszyn wiele osób popełnia typowe błędy, które mogą prowadzić do poważnych problemów w późniejszym etapie produkcji czy eksploatacji. Jednym z najczęstszych błędów jest niedostateczne uwzględnienie wymagań funkcjonalnych i użytkowych danej części. Często projektanci koncentrują się na estetyce lub innowacyjnych rozwiązaniach technologicznych, zapominając o podstawowych zasadach ergonomii czy bezpieczeństwa. Innym powszechnym problemem jest niewłaściwy dobór materiałów, co może skutkować niską trwałością lub wysokimi kosztami produkcji. Należy również zwrócić uwagę na kwestie związane z tolerancjami wymiarowymi oraz sposobem montażu części. Zbyt luźne lub zbyt ciasne dopasowanie może prowadzić do awarii całego mechanizmu. Kolejnym błędem jest brak przeprowadzenia odpowiednich analiz wytrzymałościowych przed rozpoczęciem produkcji. Ignorowanie tego etapu może skutkować poważnymi konsekwencjami finansowymi oraz zagrożeniem dla bezpieczeństwa użytkowników.

Jakie są trendy w projektowaniu części maszyn

Trendy w projektowaniu części maszyn ewoluują wraz z postępem technologicznym oraz rosnącymi wymaganiami rynku. Obecnie jednym z najważniejszych kierunków jest automatyzacja procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do optymalizacji projektów. Dzięki tym technologiom możliwe jest szybsze i bardziej efektywne tworzenie innowacyjnych rozwiązań inżynieryjnych. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która rewolucjonizuje sposób prototypowania i produkcji części maszyn. Umożliwia ona tworzenie skomplikowanych kształtów bez potrzeby stosowania tradycyjnych metod obróbczych. Warto również zwrócić uwagę na rosnącą popularność materiałów kompozytowych oraz lekkich stopów metali, które oferują doskonałe właściwości mechaniczne przy jednoczesnym zmniejszeniu masy konstrukcji. Ekologiczne podejście do projektowania staje się coraz bardziej istotne – inżynierowie starają się tworzyć rozwiązania minimalizujące wpływ na środowisko naturalne poprzez redukcję odpadów oraz zużycia energii podczas produkcji.

Jakie umiejętności są niezbędne w projektowaniu części maszyn

W dzisiejszym świecie projektowanie części maszyn wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, które pozwalają na właściwe dobieranie materiałów i rozwiązań konstrukcyjnych. Umiejętność posługiwania się oprogramowaniem CAD jest absolutnie niezbędna, ponieważ to właśnie dzięki niemu inżynierowie mogą tworzyć precyzyjne modele 3D oraz rysunki techniczne. Warto także znać podstawy analizy wytrzymałościowej i symulacji komputerowych, aby móc ocenić zachowanie projektowanych części w różnych warunkach eksploatacyjnych. Oprócz umiejętności technicznych, istotne są również zdolności komunikacyjne, które umożliwiają efektywną współpracę z innymi członkami zespołu oraz klientami. Współczesne projekty często wymagają pracy w grupach interdyscyplinarnych, dlatego umiejętność pracy zespołowej oraz zarządzania czasem staje się coraz bardziej cenna. Dodatkowo, inżynierowie powinni być otwarci na ciągłe doskonalenie swoich umiejętności i śledzenie nowinek technologicznych, aby móc dostosować się do zmieniających się trendów w branży.

Jakie są zastosowania części maszyn w różnych branżach

Części maszyn znajdują zastosowanie w wielu różnych branżach, co czyni je niezwykle wszechstronnymi elementami współczesnego przemysłu. W przemyśle motoryzacyjnym projektowane są komponenty silników, skrzyń biegów czy układów zawieszenia, które muszą spełniać rygorystyczne normy jakości i bezpieczeństwa. W sektorze lotniczym z kolei kluczowe są części odpowiedzialne za napęd samolotów oraz systemy sterowania, które muszą charakteryzować się wysoką niezawodnością i odpornością na ekstremalne warunki atmosferyczne. Przemysł maszynowy wykorzystuje części do budowy różnorodnych urządzeń produkcyjnych, takich jak roboty przemysłowe czy maszyny CNC, które zwiększają wydajność procesów produkcyjnych. W branży medycznej projektowane są specjalistyczne urządzenia diagnostyczne oraz chirurgiczne, które wymagają precyzyjnego wykonania oraz zastosowania biokompatybilnych materiałów. Również sektor energetyczny korzysta z części maszyn w turbinach wiatrowych czy elektrowniach cieplnych, gdzie kluczowe znaczenie ma efektywność energetyczna i trwałość komponentów.

Jakie są etapy procesu projektowania części maszyn

Proces projektowania części maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego rozwiązania inżynieryjnego. Pierwszym krokiem jest analiza wymagań i specyfikacji dotyczących danej części, co pozwala na zrozumienie jej funkcji oraz oczekiwań użytkowników. Następnie następuje faza koncepcyjna, podczas której inżynierowie opracowują różne pomysły i rozwiązania, często przy użyciu burzy mózgów lub metod kreatywnego myślenia. Kolejnym etapem jest stworzenie modelu 3D przy użyciu oprogramowania CAD, co umożliwia wizualizację projektu oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Po zatwierdzeniu modelu przeprowadza się analizy wytrzymałościowe oraz symulacje komputerowe, które pozwalają na ocenę zachowania się części w rzeczywistych warunkach pracy. Gdy wszystkie testy zostaną pomyślnie zakończone, można przystąpić do prototypowania – stworzenia fizycznego modelu części w celu przeprowadzenia dalszych testów i ewentualnych poprawek. Ostatnim etapem jest przygotowanie dokumentacji technicznej oraz rozpoczęcie produkcji seryjnej.

Jakie wyzwania stoją przed inżynierami podczas projektowania części maszyn

Inżynierowie zajmujący się projektowaniem części maszyn napotykają wiele wyzwań, które mogą wpłynąć na jakość i efektywność ich pracy. Jednym z głównych problemów jest konieczność dostosowywania projektów do szybko zmieniających się wymagań rynku oraz technologii. Klienci oczekują coraz bardziej innowacyjnych rozwiązań przy jednoczesnym obniżeniu kosztów produkcji, co stawia przed inżynierami ogromne wymagania dotyczące kreatywności i elastyczności w podejściu do projektowania. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i niezawodności końcowego produktu. Inżynierowie muszą również brać pod uwagę aspekty związane z ochroną środowiska oraz zrównoważonym rozwojem, co często wiąże się z koniecznością poszukiwania nowych materiałów czy metod produkcji o mniejszym wpływie na środowisko naturalne. Dodatkowo, praca nad skomplikowanymi projektami wymaga doskonałej organizacji czasu oraz umiejętności zarządzania zespołem ludzi o różnych specjalizacjach.

Jakie są przyszłe kierunki rozwoju w projektowaniu części maszyn

Przyszłość projektowania części maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów projektowych poprzez wykorzystanie sztucznej inteligencji i uczenia maszynowego. Te technologie mogą znacznie przyspieszyć proces tworzenia modeli 3D oraz analiz wytrzymałościowych, a także pomóc w optymalizacji rozwiązań inżynieryjnych poprzez analizę danych historycznych i przewidywanie potencjalnych problemów. Kolejnym ważnym trendem jest rozwój technologii druku 3D, która umożliwia tworzenie bardziej skomplikowanych kształtów przy niższych kosztach produkcji i krótszym czasie realizacji zamówień. W miarę jak materiały kompozytowe stają się coraz bardziej dostępne i popularne, inżynierowie będą mogli tworzyć lżejsze i bardziej wydajne konstrukcje. Również zrównoważony rozwój będzie odgrywał coraz większą rolę w projektowaniu – inżynierowie będą musieli uwzględniać aspekty ekologiczne już na etapie koncepcji projektu.