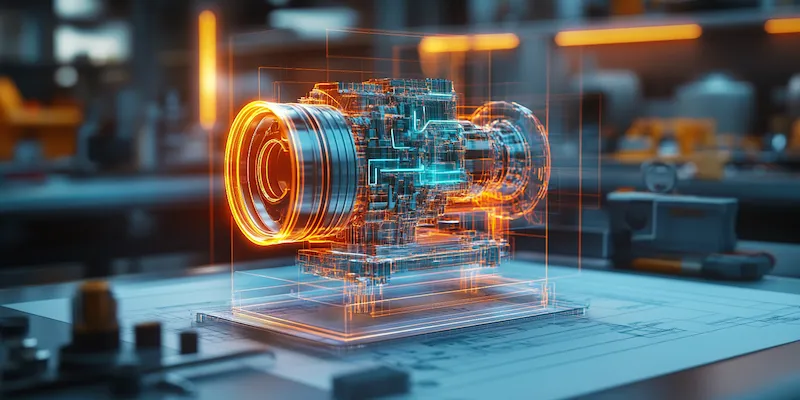

Projektowanie maszyn produkcyjnych to złożony proces, który wymaga współpracy wielu specjalistów oraz zastosowania nowoczesnych technologii. Na początku tego etapu kluczowe jest zrozumienie potrzeb klienta oraz specyfiki produkcji, w której maszyna ma być wykorzystywana. W tym celu przeprowadza się analizy i badania, które pozwalają określić wymagania techniczne oraz funkcjonalne. Następnie inżynierowie przystępują do tworzenia koncepcji, które mogą obejmować różne rozwiązania konstrukcyjne. W tym momencie istotne jest także uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowników. Po zatwierdzeniu wstępnych projektów następuje etap modelowania 3D, który umożliwia wizualizację maszyny oraz jej poszczególnych elementów. Dzięki temu można łatwo dostrzec potencjalne problemy i wprowadzić odpowiednie poprawki przed rozpoczęciem budowy prototypu.

Jakie są kluczowe etapy budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych to kolejny istotny krok po ich zaprojektowaniu. Proces ten zaczyna się od przygotowania odpowiednich materiałów oraz komponentów, które będą niezbędne do realizacji projektu. W tym etapie ważne jest również zapewnienie odpowiednich warunków pracy dla zespołu montażowego, co wpływa na jakość wykonania i bezpieczeństwo pracy. Po zebraniu wszystkich niezbędnych elementów następuje montaż poszczególnych części maszyny zgodnie z wcześniej opracowanym projektem. Każdy etap montażu powinien być dokładnie kontrolowany, aby uniknąć błędów, które mogłyby wpłynąć na późniejsze działanie maszyny. Po zakończeniu montażu przeprowadza się testy funkcjonalne, które mają na celu sprawdzenie wydajności oraz bezpieczeństwa urządzenia. W przypadku wykrycia jakichkolwiek usterek konieczne jest ich natychmiastowe usunięcie.

Jakie technologie są wykorzystywane w projektowaniu maszyn produkcyjnych

W dzisiejszych czasach projektowanie maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacznie ułatwiają pracę inżynierów i projektantów. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które pozwala na tworzenie szczegółowych modeli 3D oraz schematów technicznych. Dzięki temu możliwe jest szybkie wprowadzanie zmian oraz optymalizacja konstrukcji pod kątem wydajności i kosztów produkcji. Kolejną nowoczesną technologią stosowaną w projektowaniu maszyn jest symulacja komputerowa, która umożliwia przewidywanie zachowania maszyny w różnych warunkach eksploatacyjnych jeszcze przed jej zbudowaniem. To pozwala na identyfikację potencjalnych problemów oraz ich rozwiązanie na etapie projektowania. Dodatkowo coraz częściej wykorzystuje się technologie druku 3D do prototypowania elementów maszyn, co znacznie przyspiesza proces wytwarzania i pozwala na testowanie nowych rozwiązań.

Jakie są najczęstsze wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpływać na czas realizacji projektu oraz jego końcową jakość. Jednym z najczęstszych problemów jest niedobór odpowiednich materiałów lub komponentów, co może prowadzić do opóźnień w montażu. Również zmiany w wymaganiach klienta mogą skomplikować proces budowy, ponieważ często wiążą się z koniecznością modyfikacji już zaplanowanych rozwiązań. Kolejnym wyzwaniem jest zapewnienie odpowiednich kwalifikacji zespołu montażowego, ponieważ brak doświadczenia lub umiejętności może prowadzić do błędów konstrukcyjnych lub niewłaściwego działania maszyny po jej uruchomieniu. Dodatkowo należy pamiętać o przestrzeganiu norm bezpieczeństwa oraz jakości podczas całego procesu budowy, co wymaga ciągłej kontroli i nadzoru nad pracami wykonywanymi przez zespół.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn produkcyjnych

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn produkcyjnych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Właściwe zaprojektowanie stanowisk pracy oraz interfejsów maszynowych może znacząco zwiększyć efektywność pracy oraz zredukować ryzyko wystąpienia urazów. Kluczowym aspektem ergonomii jest dostosowanie wysokości i kształtu elementów maszyny do potrzeb operatorów, co pozwala na wygodną i naturalną pozycję ciała podczas pracy. Ważne jest również uwzględnienie łatwości obsługi, co oznacza, że wszystkie przyciski, dźwignie i inne elementy sterujące powinny być łatwo dostępne i intuicyjne w użyciu. Dodatkowo, projektanci powinni zwrócić uwagę na ograniczenie hałasu oraz drgań generowanych przez maszyny, ponieważ mogą one negatywnie wpływać na zdrowie pracowników. Warto także przeprowadzać badania dotyczące zachowań użytkowników, aby lepiej zrozumieć ich potrzeby i preferencje.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach w branży maszyn produkcyjnych można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności i elastyczności produkcji. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów, która pozwala na zmniejszenie kosztów pracy oraz zwiększenie wydajności. W tym kontekście rośnie znaczenie robotyki przemysłowej, która umożliwia wykonywanie skomplikowanych zadań w sposób precyzyjny i szybki. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT) w maszynach produkcyjnych, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu możliwe jest monitorowanie stanu maszyn oraz przewidywanie awarii, co z kolei prowadzi do minimalizacji przestojów. Warto również zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje procesy prototypowania oraz produkcji części zamiennych. Dzięki tej technologii można szybko i tanio wytwarzać skomplikowane elementy, co zwiększa elastyczność produkcji.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn produkcyjnych

Koszt budowy maszyn produkcyjnych jest jednym z najważniejszych aspektów, które należy uwzględnić podczas planowania projektu. Na całkowity koszt wpływa wiele czynników, a ich analiza jest kluczowa dla osiągnięcia rentowności inwestycji. Pierwszym istotnym czynnikiem są materiały użyte do budowy maszyny; ich jakość oraz dostępność mogą znacząco wpłynąć na ostateczny koszt projektu. Kolejnym ważnym elementem jest czas pracy zespołu inżynieryjnego oraz montażowego; im dłużej trwa realizacja projektu, tym większe koszty związane z wynagrodzeniami oraz innymi wydatkami operacyjnymi. Również wybór technologii produkcji ma ogromne znaczenie; nowoczesne technologie mogą początkowo wiązać się z wyższymi kosztami inwestycyjnymi, ale w dłuższej perspektywie mogą przynieść oszczędności dzięki zwiększonej efektywności i mniejszym kosztom eksploatacji. Dodatkowo warto uwzględnić koszty związane z certyfikacją oraz przestrzeganiem norm jakościowych i bezpieczeństwa; te wydatki są niezbędne do zapewnienia niezawodności i zgodności maszyny z obowiązującymi przepisami.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn produkcyjnych

Podczas projektowania maszyn produkcyjnych inżynierowie często napotykają różnorodne wyzwania, które mogą prowadzić do błędów wpływających na jakość końcowego produktu. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta oraz specyfiki procesu produkcji, co może skutkować stworzeniem maszyny nieadekwatnej do potrzeb użytkowników. Innym powszechnym problemem jest brak odpowiedniej komunikacji między członkami zespołu projektowego; niejasności mogą prowadzić do pomyłek w projekcie lub montażu. Ponadto wiele osób zaniedbuje kwestie związane z ergonomią i bezpieczeństwem użytkowników, co może skutkować poważnymi konsekwencjami zdrowotnymi dla operatorów maszyn. Często zdarza się także pomijanie testów funkcjonalnych przed oddaniem maszyny do użytku; brak odpowiednich testów może prowadzić do wykrycia usterek dopiero po rozpoczęciu eksploatacji urządzenia.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn

Aby skutecznie zajmować się projektowaniem maszyn produkcyjnych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki; znajomość tych dziedzin pozwala na tworzenie innowacyjnych rozwiązań konstrukcyjnych oraz optymalizację istniejących systemów. Umiejętność posługiwania się oprogramowaniem CAD to kolejny kluczowy element; dzięki temu narzędziu inżynierowie mogą tworzyć szczegółowe modele 3D oraz schematy techniczne. Również umiejętność analizy danych oraz przeprowadzania symulacji komputerowych staje się coraz bardziej istotna w kontekście nowoczesnego projektowania maszyn. Poza umiejętnościami technicznymi ważne są także kompetencje interpersonalne; inżynierowie muszą być w stanie efektywnie współpracować w zespołach multidyscyplinarnych oraz komunikować swoje pomysły zarówno technicznie jak i nietechnicznie do różnych interesariuszy projektu.

Jakie są korzyści płynące z zastosowania nowoczesnych technologii w budowie maszyn

Zastosowanie nowoczesnych technologii w budowie maszyn produkcyjnych przynosi wiele korzyści zarówno dla producentów jak i użytkowników końcowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności procesów produkcyjnych; automatyzacja oraz robotyzacja umożliwiają szybsze wykonywanie powtarzalnych zadań przy jednoczesnym zachowaniu wysokiej precyzji. Dodatkowo wykorzystanie Internetu Rzeczy (IoT) umożliwia zbieranie danych w czasie rzeczywistym dotyczących pracy maszyny; te informacje mogą być analizowane w celu optymalizacji procesów oraz przewidywania awarii zanim one wystąpią. Wprowadzenie technologii druku 3D pozwala natomiast na szybkie prototypowanie części zamiennych czy elementów konstrukcyjnych, co znacznie skraca czas realizacji projektów i obniża koszty związane z magazynowaniem komponentów. Nowoczesne technologie przyczyniają się również do poprawy jakości produktów; dzięki zastosowaniu zaawansowanych systemów kontroli jakości możliwe jest szybkie wykrywanie wad i ich eliminacja już na etapie produkcji.