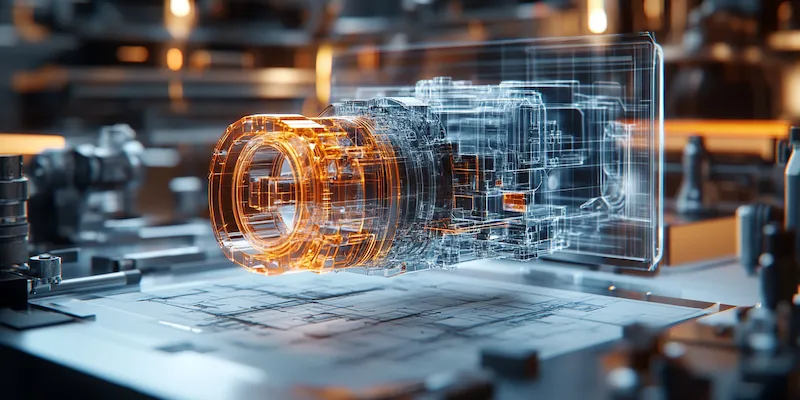

Projektowanie i produkcja maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem w tym procesie jest analiza potrzeb klienta oraz określenie wymagań technicznych. W tym momencie inżynierowie muszą zrozumieć, jakie funkcje ma spełniać maszyna i jakie są jej oczekiwania. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. Wykorzystuje się nowoczesne oprogramowanie CAD, które pozwala na wizualizację projektu oraz jego optymalizację. Po zatwierdzeniu koncepcji przechodzi się do fazy prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej. Ważnym elementem jest również dokumentacja techniczna, która zawiera wszystkie niezbędne informacje dotyczące budowy i działania maszyny.

Jakie technologie są wykorzystywane w produkcji maszyn

W procesie projektowania i produkcji maszyn wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność oraz jakość finalnego produktu. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Roboty przemysłowe odgrywają kluczową rolę w montażu oraz obróbce materiałów, co przyspiesza cały proces produkcji. Kolejnym istotnym elementem jest zastosowanie technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby tworzenia kosztownych form. Warto również wspomnieć o zaawansowanych systemach zarządzania produkcją, które pozwalają na monitorowanie i optymalizację procesów w czasie rzeczywistym. Dzięki temu możliwe jest szybkie reagowanie na zmiany w zapotrzebowaniu rynku oraz dostosowywanie produkcji do aktualnych potrzeb klientów.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

Projektowanie i produkcja maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na powodzenie całego procesu. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się norm i standardów branżowych. Inżynierowie muszą być na bieżąco z nowymi regulacjami prawnymi oraz wymaganiami technicznymi, co często wiąże się z dodatkowymi kosztami i czasem potrzebnym na modyfikacje projektu. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów używanych do produkcji maszyn. Niskiej jakości komponenty mogą prowadzić do awarii lub skrócenia żywotności urządzeń, co negatywnie wpływa na reputację producenta. Problemy mogą również pojawić się podczas testowania prototypów, gdyż nie zawsze udaje się przewidzieć wszystkie możliwe scenariusze użytkowania maszyny. W takich sytuacjach konieczne są dodatkowe badania i poprawki, co wydłuża czas realizacji projektu.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Aby skutecznie zajmować się projektowaniem i produkcją maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność obsługi programów CAD jest kluczowa dla tworzenia precyzyjnych modeli 3D oraz dokumentacji technicznej. Ponadto inżynierowie powinni znać podstawy automatyki i robotyki, aby móc projektować maszyny z wykorzystaniem nowoczesnych technologii automatyzacji. Ważne są także umiejętności analityczne i problem-solvingowe, które pozwalają na identyfikację potencjalnych problemów już na etapie projektowania oraz ich skuteczne rozwiązywanie. Równie istotne są umiejętności komunikacyjne, ponieważ inżynierowie często współpracują z innymi specjalistami oraz klientami, a dobra komunikacja sprzyja efektywnej wymianie informacji i pomysłów.

Jakie są najnowsze trendy w projektowaniu maszyn

W dzisiejszym świecie projektowanie i produkcja maszyn nieustannie ewoluują, a nowe trendy odgrywają kluczową rolę w kształtowaniu przyszłości przemysłu. Jednym z najważniejszych trendów jest rosnąca integracja technologii cyfrowych, takich jak Internet Rzeczy (IoT) oraz sztuczna inteligencja (AI). Dzięki tym technologiom maszyny stają się coraz bardziej inteligentne, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. To z kolei umożliwia optymalizację procesów produkcyjnych oraz przewidywanie awarii, co znacząco zwiększa efektywność operacyjną. Kolejnym istotnym trendem jest zrównoważony rozwój oraz ekologia. Wiele firm stara się projektować maszyny, które są bardziej energooszczędne i przyjazne dla środowiska. Zastosowanie materiałów odnawialnych oraz recyklingowych staje się coraz bardziej powszechne, co wpływa na zmniejszenie śladu węglowego produkcji. Warto również zwrócić uwagę na rozwój technologii addytywnych, które umożliwiają tworzenie skomplikowanych struktur bez potrzeby stosowania tradycyjnych metod obróbczych.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić w procesie projektowania i produkcji maszyn. Inżynierowie muszą przestrzegać rygorystycznych norm i standardów bezpieczeństwa, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz ocenie ich wpływu na zdrowie i życie ludzi. Na podstawie tej analizy można wprowadzać odpowiednie środki zaradcze, takie jak zabezpieczenia mechaniczne czy systemy alarmowe. Ważnym aspektem jest również ergonomia, która ma na celu dostosowanie maszyny do potrzeb użytkownika. Dobrze zaprojektowane stanowisko pracy powinno minimalizować obciążenia fizyczne oraz psychiczne operatora, co przekłada się na wyższą wydajność i mniejsze ryzyko kontuzji. Kolejnym kluczowym elementem jest szkolenie pracowników w zakresie obsługi maszyn oraz zasad bezpieczeństwa.

Jakie są różnice między projektowaniem a produkcją maszyn

Projektowanie i produkcja maszyn to dwa różne, ale ściśle ze sobą powiązane etapy procesu inżynieryjnego. Projektowanie koncentruje się na tworzeniu koncepcji oraz planów technicznych maszyny, podczas gdy produkcja obejmuje realizację tych planów poprzez wytwarzanie fizycznych komponentów i montaż urządzenia. W fazie projektowania inżynierowie muszą brać pod uwagę wiele czynników, takich jak funkcjonalność, wydajność, koszty materiałów oraz wymagania klienta. To etap kreatywny, który wymaga innowacyjności oraz umiejętności analitycznych. Z kolei produkcja to proces bardziej techniczny i operacyjny, który wymaga precyzyjnego wykonania projektu zgodnie z ustalonymi normami jakościowymi. W trakcie produkcji mogą wystąpić różnorodne wyzwania związane z dostępnością materiałów, technologią obróbczy czy organizacją pracy na linii produkcyjnej. Warto zaznaczyć, że skuteczne połączenie obu tych etapów jest kluczowe dla sukcesu projektu.

Jakie są najczęstsze błędy w projektowaniu maszyn

W procesie projektowania i produkcji maszyn mogą wystąpić różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz brak komunikacji między zespołami projektowymi a klientami. Niezrozumienie potrzeb użytkowników może skutkować stworzeniem maszyny, która nie spełnia oczekiwań lub jest nieefektywna w działaniu. Innym powszechnym problemem jest niewłaściwy dobór materiałów lub komponentów do konstrukcji maszyny. Użycie niskiej jakości materiałów może prowadzić do awarii lub skrócenia żywotności urządzenia, co negatywnie wpływa na reputację producenta. Błędy mogą także występować podczas fazy prototypowania, gdy inżynierowie nie przewidują wszystkich możliwych scenariuszy użytkowania maszyny lub nie przeprowadzają wystarczających testów przed rozpoczęciem produkcji seryjnej. Dodatkowo brak dokumentacji technicznej lub jej niekompletność mogą prowadzić do trudności w późniejszej obsłudze serwisowej maszyny oraz jej modernizacji.

Jakie są korzyści płynące z automatyzacji w produkcji maszyn

Automatyzacja odgrywa kluczową rolę w nowoczesnej produkcji maszyn i przynosi szereg korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim automatyzacja zwiększa wydajność procesów produkcyjnych poprzez redukcję czasu cyklu oraz eliminację błędów ludzkich. Roboty przemysłowe mogą pracować 24 godziny na dobę bez przerw, co pozwala na znaczne zwiększenie tempa produkcji oraz skrócenie czasu dostawy do klientów. Kolejną korzyścią jest poprawa jakości produktów końcowych. Automatyczne systemy pomiarowe oraz kontrolne pozwalają na bieżąco monitorować parametry produkcji i natychmiast wykrywać ewentualne odchylenia od normy. Dzięki temu możliwe jest szybkie reagowanie na problemy i minimalizowanie strat związanych z wadliwymi produktami. Automatyzacja przyczynia się także do zwiększenia bezpieczeństwa pracy poprzez eliminację ryzykownych czynności wykonywanych przez ludzi oraz zastosowanie nowoczesnych systemów zabezpieczeń.

Jakie są perspektywy rozwoju branży projektowania maszyn

Branża projektowania i produkcji maszyn stoi przed wieloma wyzwaniami i jednocześnie ogromnymi możliwościami rozwoju w nadchodzących latach. W miarę postępu technologicznego obserwujemy wzrost znaczenia zaawansowanych technologii cyfrowych, takich jak sztuczna inteligencja czy uczenie maszynowe, które mają potencjał do rewolucjonizacji sposobu projektowania maszyn. Firmy będą mogły korzystać z algorytmów AI do optymalizacji procesów projektowych oraz przewidywania awarii jeszcze przed ich wystąpieniem. Ponadto rosnąca potrzeba zrównoważonego rozwoju sprawia, że producenci będą musieli inwestować w technologie przyjazne dla środowiska oraz materiały odnawialne. Warto również zauważyć rosnącą popularność personalizacji produktów – klienci oczekują coraz bardziej dostosowanych rozwiązań do swoich indywidualnych potrzeb, co stawia przed inżynierami nowe wyzwania związane z elastycznością projektowania i produkcji.