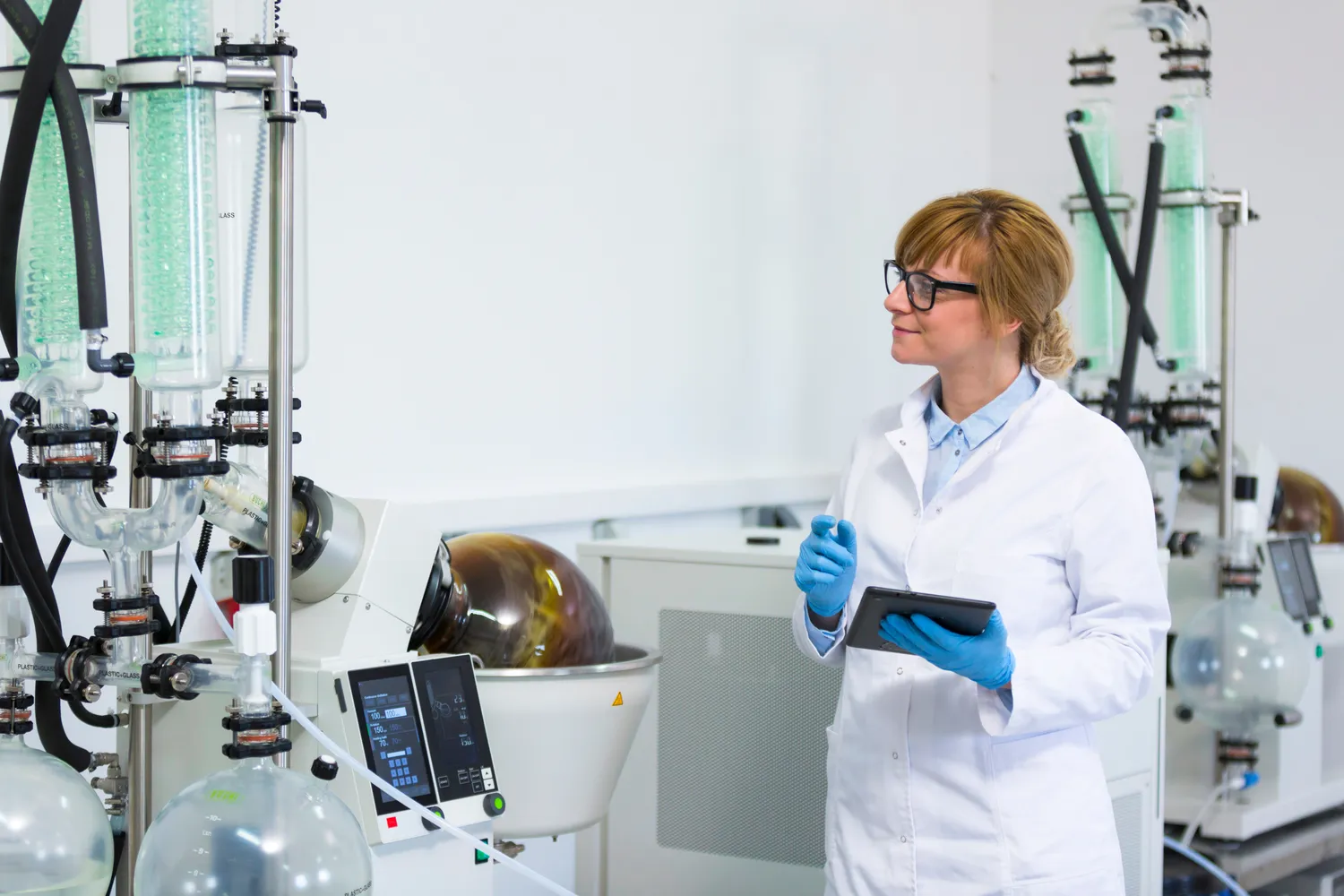

Destylator do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do separacji różnych składników chemicznych. W praktyce oznacza to, że destylator podgrzewa mieszaninę rozpuszczalników, co prowadzi do ich odparowania. Każdy z rozpuszczalników ma swoją specyficzną temperaturę wrzenia, co pozwala na ich oddzielanie w odpowiednich warunkach. Po odparowaniu, para przemieszcza się do chłodnicy, gdzie ulega skropleniu i zbiera się w osobnym naczyniu. Proces ten jest niezwykle efektywny i pozwala na uzyskanie wysokiej czystości produktów końcowych. Warto zaznaczyć, że destylatory mogą być stosowane zarówno w laboratoriach, jak i w przemyśle chemicznym. Dzięki swojej wszechstronności, destylatory są nieocenione w wielu dziedzinach, takich jak farmacja, petrochemia czy produkcja kosmetyków.

Jakie rodzaje destylatorów do rozpuszczalników są dostępne

Na rynku dostępnych jest wiele różnych rodzajów destylatorów do rozpuszczalników, które różnią się między sobą konstrukcją oraz przeznaczeniem. Najpopularniejsze z nich to destylatory prostokątne i cylindryczne, które różnią się kształtem zbiornika oraz sposobem odprowadzania pary. Istnieją także destylatory labolatoryjne, które są bardziej zaawansowane technologicznie i często wyposażone w dodatkowe funkcje, takie jak automatyczne sterowanie temperaturą czy systemy monitorowania ciśnienia. W przypadku przemysłowych zastosowań często spotyka się destylatory o dużej wydajności, które mogą obsługiwać znaczne ilości materiału w krótkim czasie. Wybór odpowiedniego rodzaju destylatora zależy od specyfiki pracy oraz wymagań dotyczących czystości końcowego produktu. Ważne jest również dostosowanie urządzenia do rodzaju używanych rozpuszczalników, ponieważ niektóre z nich mogą być bardziej agresywne lub wymagające pod względem warunków pracy.

Jakie są zalety korzystania z destylatora do rozpuszczalników

Korzystanie z destylatora do rozpuszczalników niesie ze sobą wiele korzyści zarówno dla użytkowników indywidualnych, jak i dla przemysłu. Przede wszystkim, proces destylacji pozwala na uzyskanie wysokiej czystości substancji chemicznych, co jest kluczowe w wielu branżach. Dzięki temu można uniknąć kontaminacji produktów końcowych oraz poprawić jakość finalnych wyrobów. Dodatkowo, destylatory są bardzo efektywne pod względem zużycia energii, co przekłada się na niższe koszty operacyjne. Umożliwiają one także recykling rozpuszczalników, co jest korzystne zarówno dla środowiska, jak i dla ekonomii przedsiębiorstw. Kolejną zaletą jest możliwość automatyzacji procesu destylacji, co zwiększa wydajność pracy oraz minimalizuje ryzyko błędów ludzkich. Warto również zauważyć, że nowoczesne destylatory są coraz bardziej przyjazne dla użytkownika i często wyposażone w intuicyjne interfejsy oraz systemy alarmowe informujące o ewentualnych problemach podczas pracy.

Jakie zastosowania mają destylatory do rozpuszczalników w przemyśle

Destylatory do rozpuszczalników znajdują szerokie zastosowanie w różnych gałęziach przemysłu. W szczególności są one wykorzystywane w przemyśle chemicznym do produkcji różnorodnych substancji chemicznych oraz ich oczyszczania. Dzięki możliwości separacji składników można uzyskać czyste produkty wykorzystywane później w procesach produkcyjnych lub badawczych. W branży farmaceutycznej destylatory odgrywają kluczową rolę w produkcji leków i substancji czynnych, gdzie czystość składników jest niezwykle istotna dla skuteczności terapii. Również przemysł kosmetyczny korzysta z tych urządzeń przy produkcji perfum czy innych kosmetyków zawierających lotne związki chemiczne. Destylatory są także wykorzystywane w przemyśle spożywczym do ekstrakcji aromatów czy konserwantów z naturalnych surowców. Oprócz tego znajdują zastosowanie w laboratoriach badawczych, gdzie służą do analizy składu chemicznego próbek oraz ich oczyszczania przed dalszymi badaniami.

Jakie są kluczowe czynniki przy wyborze destylatora do rozpuszczalników

Wybór odpowiedniego destylatora do rozpuszczalników jest kluczowy dla efektywności procesów chemicznych oraz jakości uzyskiwanych produktów. Istnieje wiele czynników, które należy wziąć pod uwagę przy podejmowaniu decyzji. Po pierwsze, istotne jest określenie rodzaju rozpuszczalników, które będą poddawane destylacji. Różne substancje chemiczne mają różne temperatury wrzenia, co może wpłynąć na wybór konstrukcji destylatora. Kolejnym ważnym aspektem jest wydajność urządzenia. W zależności od potrzeb produkcyjnych, można wybrać destylatory o różnej pojemności i szybkości działania. Dodatkowo, warto zwrócić uwagę na materiały, z których wykonany jest destylator, ponieważ niektóre substancje mogą być korozyjne lub wymagać specjalnych warunków pracy. Systemy bezpieczeństwa również odgrywają kluczową rolę w wyborze urządzenia. Nowoczesne destylatory często wyposażone są w różnorodne czujniki i alarmy, które monitorują proces oraz informują o ewentualnych problemach.

Jakie są najczęstsze błędy przy używaniu destylatora do rozpuszczalników

Podczas korzystania z destylatora do rozpuszczalników istnieje wiele pułapek, które mogą prowadzić do nieefektywnego działania urządzenia lub nawet do niebezpiecznych sytuacji. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury. Każdy rozpuszczalnik ma swoją specyficzną temperaturę wrzenia, a jej przekroczenie może prowadzić do niepożądanych reakcji chemicznych lub degradacji substancji. Kolejnym problemem jest brak odpowiedniej wentylacji w miejscu pracy. Wiele rozpuszczalników jest lotnych i toksycznych, co sprawia, że odpowiednia cyrkulacja powietrza jest kluczowa dla bezpieczeństwa użytkowników. Niezastosowanie się do zasad BHP oraz brak ochrony osobistej to kolejny błąd, który może prowadzić do poważnych konsekwencji zdrowotnych. Ponadto, nieprzestrzeganie instrukcji obsługi urządzenia oraz brak regularnej konserwacji mogą skutkować awariami oraz obniżeniem efektywności procesu destylacji. Ważne jest także monitorowanie jakości końcowego produktu, aby upewnić się, że spełnia on wymagane normy i standardy jakościowe.

Jakie są innowacje technologiczne w dziedzinie destylatorów do rozpuszczalników

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylatorami do rozpuszczalników. Nowoczesne urządzenia są coraz bardziej zaawansowane i oferują szereg innowacyjnych funkcji, które zwiększają ich efektywność oraz bezpieczeństwo użytkowania. Przykładem takich innowacji są systemy automatycznego sterowania procesem destylacji, które pozwalają na precyzyjne ustawienie parametrów pracy oraz monitorowanie ich w czasie rzeczywistym. Dzięki temu możliwe jest osiągnięcie optymalnych warunków pracy oraz minimalizacja ryzyka błędów ludzkich. Kolejną nowością są destylatory wyposażone w technologie odzysku energii, które pozwalają na zmniejszenie zużycia energii elektrycznej oraz obniżenie kosztów operacyjnych. Warto również wspomnieć o zastosowaniu materiałów kompozytowych i nanotechnologii w konstrukcji destylatorów, co zwiększa ich odporność na korozję oraz wydłuża żywotność urządzeń. Innowacyjne rozwiązania dotyczą także systemów filtracji i oczyszczania pary, co pozwala na uzyskanie jeszcze wyższej czystości produktów końcowych.

Jakie są przepisy prawne dotyczące używania destylatorów do rozpuszczalników

Korzystanie z destylatorów do rozpuszczalników wiąże się z przestrzeganiem szeregu przepisów prawnych oraz norm bezpieczeństwa. W wielu krajach istnieją regulacje dotyczące produkcji i obrotu substancjami chemicznymi, które nakładają obowiązki na przedsiębiorców zajmujących się tymi procesami. Przepisy te obejmują zarówno kwestie związane z bezpieczeństwem pracy, jak i ochroną środowiska naturalnego. W Polsce regulacje te wynikają m.in. z Ustawy o substancjach chemicznych oraz Ustawy o ochronie środowiska. Firmy muszą zapewnić odpowiednie szkolenia dla pracowników obsługujących destylatory oraz stosować się do zasad BHP podczas pracy z substancjami chemicznymi. Dodatkowo, konieczne jest przestrzeganie norm dotyczących emisji substancji lotnych oraz odpadów powstających w wyniku procesów destylacyjnych.

Jakie są koszty eksploatacji destylatora do rozpuszczalników

Koszty eksploatacji destylatora do rozpuszczalników mogą być różnorodne i zależą od wielu czynników związanych z jego użytkowaniem. Przede wszystkim należy uwzględnić koszty zakupu samego urządzenia, które mogą znacznie się różnić w zależności od jego typu i producenta. Poza tym istotnym elementem są koszty energii elektrycznej potrzebnej do podgrzewania mieszanin oraz utrzymania odpowiednich warunków pracy podczas procesu destylacji. Warto również pamiętać o kosztach związanych z konserwacją i serwisowaniem urządzenia, co ma kluczowe znaczenie dla jego długotrwałego funkcjonowania i efektywności pracy. Koszty materiałów eksploatacyjnych, takich jak uszczelki czy filtry również powinny być brane pod uwagę przy kalkulacjach finansowych związanych z użytkowaniem destylatora. Dodatkowo warto uwzględnić potencjalne straty związane z nieefektywnym działaniem urządzenia czy też koniecznością przeprowadzania dodatkowych procesów oczyszczania produktów końcowych.

Jakie są perspektywy rozwoju rynku destylatorów do rozpuszczalników

Rynek destylatorów do rozpuszczalników znajduje się obecnie w fazie dynamicznego rozwoju, co wiąże się z rosnącym zapotrzebowaniem na wysokiej jakości produkty chemiczne w różnych branżach przemysłowych. W miarę jak przemysł staje się coraz bardziej zautomatyzowany i ukierunkowany na efektywność energetyczną, wzrasta zainteresowanie nowoczesnymi technologiami związanymi z procesem destylacji. Perspektywy rozwoju tego rynku są obiecujące dzięki ciągłym innowacjom technologicznym oraz rosnącemu naciskowi na ochronę środowiska naturalnego. Firmy inwestują w badania i rozwój nowych metod separacji składników chemicznych oraz w technologie odzysku energii i surowców wtórnych. Ponadto wzrastające znaczenie regulacji dotyczących ochrony zdrowia i środowiska sprzyja poszukiwaniu bardziej ekologicznych rozwiązań w produkcji chemicznej.