Budowa maszyn specjalnych to proces, który wymaga precyzyjnego planowania oraz zastosowania nowoczesnych technologii. Kluczowymi elementami tego procesu są projektowanie, dobór odpowiednich materiałów oraz technologia produkcji. W pierwszej kolejności należy zwrócić uwagę na projektowanie, które powinno uwzględniać specyfikę maszyny oraz jej przyszłe zastosowanie. W tym etapie inżynierowie muszą dokładnie określić wymagania funkcjonalne oraz techniczne, co pozwala na stworzenie maszyny, która będzie spełniała oczekiwania użytkowników. Następnie ważny jest dobór materiałów, które muszą charakteryzować się wysoką jakością oraz odpowiednimi właściwościami mechanicznymi. W przypadku maszyn specjalnych często stosuje się materiały kompozytowe lub stopy metali, które zapewniają trwałość i odporność na różne czynniki zewnętrzne. Ostatnim kluczowym elementem jest technologia produkcji, która powinna być dostosowana do specyfiki danego projektu.

Jakie technologie są wykorzystywane w budowie maszyn specjalnych

W budowie maszyn specjalnych wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji produkcji. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie wielu etapów produkcji, co przyspiesza cały proces. Kolejną istotną technologią jest wykorzystanie symulacji komputerowych, które umożliwiają przeprowadzenie analizy działania maszyny jeszcze przed jej fizycznym wytworzeniem. Dzięki temu inżynierowie mogą wprowadzać zmiany i optymalizacje w projekcie bez ponoszenia dodatkowych kosztów związanych z produkcją prototypów. W ostatnich latach coraz większą popularnością cieszy się także druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych elementów maszyn o unikalnych kształtach.

Jakie są wyzwania związane z budową maszyn specjalnych

Budowa maszyn specjalnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces projektowania i produkcji. Jednym z głównych wyzwań jest konieczność dostosowania maszyny do specyficznych wymagań klienta, co często oznacza konieczność wprowadzenia innowacyjnych rozwiązań technologicznych. Każdy projekt jest unikalny i wymaga indywidualnego podejścia, co może prowadzić do problemów związanych z czasem realizacji oraz kosztami. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości wykonania wszystkich elementów maszyny. W przypadku maszyn specjalnych nawet najmniejsze niedociągnięcia mogą prowadzić do poważnych awarii lub ograniczenia funkcjonalności urządzenia. Dlatego niezwykle istotne jest przeprowadzanie dokładnych testów i kontroli jakości na każdym etapie produkcji.

Jakie są korzyści płynące z budowy maszyn specjalnych

Budowa maszyn specjalnych niesie ze sobą wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim maszyny te są projektowane z myślą o konkretnych potrzebach klientów, co pozwala na optymalizację procesów produkcyjnych i zwiększenie efektywności pracy. Dzięki zastosowaniu nowoczesnych technologii oraz innowacyjnych rozwiązań inżynieryjnych możliwe jest osiągnięcie lepszych wyników przy mniejszych nakładach finansowych. Kolejną korzyścią jest możliwość dostosowania maszyny do zmieniających się warunków rynkowych oraz potrzeb klientów. Maszyny specjalne mogą być łatwo modyfikowane lub rozbudowywane o nowe funkcje, co zwiększa ich elastyczność i długowieczność. Dodatkowo inwestycja w maszyny specjalne często przekłada się na oszczędności związane z eksploatacją oraz konserwacją urządzeń.

Jakie są najczęściej stosowane materiały w budowie maszyn specjalnych

W budowie maszyn specjalnych kluczowym aspektem jest dobór odpowiednich materiałów, które będą odpowiadały wymaganiom technicznym oraz funkcjonalnym. Najczęściej stosowanymi materiałami są różnego rodzaju stopy metali, takie jak stal nierdzewna, aluminium czy miedź. Stal nierdzewna charakteryzuje się wysoką odpornością na korozję oraz dużą wytrzymałością, co czyni ją idealnym wyborem do produkcji elementów narażonych na działanie niekorzystnych warunków atmosferycznych. Aluminium z kolei jest materiałem lekkim, co pozwala na redukcję masy całej maszyny, a jednocześnie zapewnia odpowiednią wytrzymałość. Miedź jest często wykorzystywana w elementach elektrycznych ze względu na swoje doskonałe właściwości przewodzące. Oprócz metali, coraz częściej w budowie maszyn specjalnych wykorzystuje się materiały kompozytowe, które łączą w sobie zalety różnych substancji. Materiały te są niezwykle lekkie i jednocześnie bardzo wytrzymałe, co sprawia, że znajdują zastosowanie w branżach wymagających innowacyjnych rozwiązań.

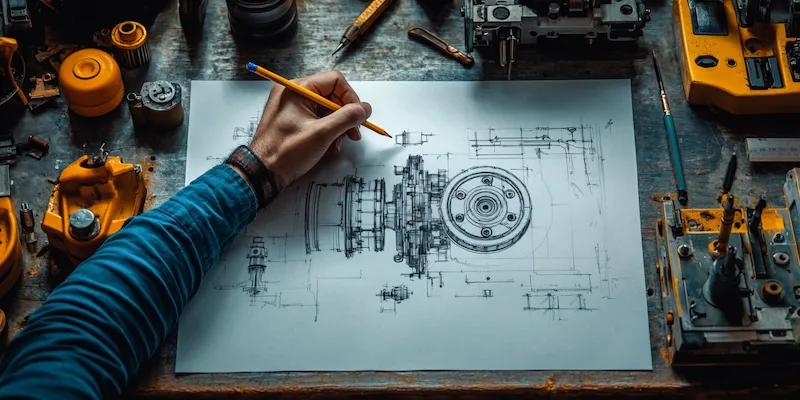

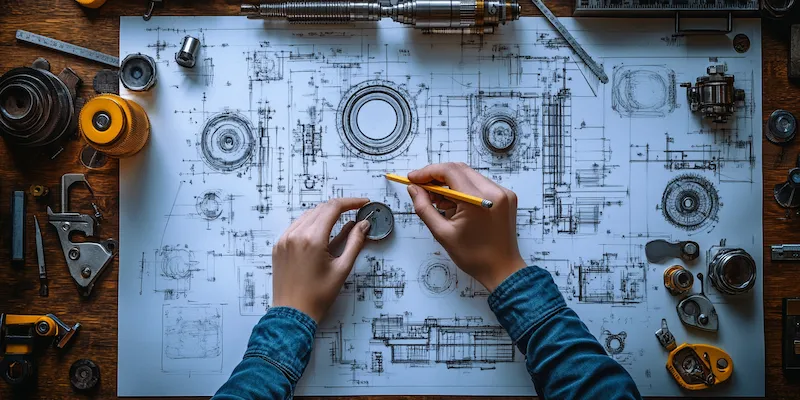

Jakie są etapy procesu budowy maszyn specjalnych

Proces budowy maszyn specjalnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych maszyny. Na tym etapie inżynierowie przeprowadzają szczegółowe konsultacje z klientem, aby dokładnie zrozumieć jego oczekiwania oraz specyfikę pracy, do której maszyna będzie przeznaczona. Następnie przystępuje się do fazy projektowania, która obejmuje tworzenie rysunków technicznych oraz modeli 3D. W tym etapie ważne jest uwzględnienie wszystkich aspektów konstrukcyjnych oraz funkcjonalnych maszyny. Po zakończeniu projektowania następuje etap produkcji, który może obejmować zarówno wytwarzanie poszczególnych komponentów, jak i montaż całej maszyny. W trakcie produkcji niezwykle istotne jest przeprowadzanie kontroli jakości, aby upewnić się, że wszystkie elementy spełniają określone normy i standardy. Ostatnim etapem jest testowanie gotowej maszyny w warunkach rzeczywistych, co pozwala na zweryfikowanie jej funkcjonalności oraz wydajności przed przekazaniem jej klientowi.

Jakie są zastosowania maszyn specjalnych w różnych branżach

Maszyny specjalne znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle uniwersalnymi narzędziami. W przemyśle budowlanym maszyny te są wykorzystywane do realizacji skomplikowanych projektów budowlanych, takich jak konstrukcje mostów czy wieżowców. Dzięki zastosowaniu maszyn specjalnych możliwe jest wykonywanie prac w trudnodostępnych miejscach oraz przy zachowaniu wysokich standardów bezpieczeństwa. W branży motoryzacyjnej maszyny specjalne służą do produkcji komponentów samochodowych oraz do montażu pojazdów. Automatyzacja procesów produkcyjnych pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. W sektorze medycznym maszyny te są wykorzystywane do produkcji sprzętu medycznego oraz urządzeń diagnostycznych, co ma kluczowe znaczenie dla zapewnienia wysokiej jakości usług zdrowotnych. Również w przemyśle spożywczym maszyny specjalne odgrywają istotną rolę w procesach pakowania i przetwarzania żywności, co wpływa na jakość i bezpieczeństwo produktów spożywczych dostępnych na rynku.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn specjalnych

Praca przy budowie maszyn specjalnych wymaga od pracowników szeregu umiejętności oraz kompetencji technicznych. Kluczową umiejętnością jest znajomość zasad inżynierii mechanicznej oraz technologii produkcji, co pozwala na skuteczne projektowanie i wytwarzanie skomplikowanych urządzeń. Inżynierowie muszą posiadać umiejętność analizy problemów oraz podejmowania decyzji opartych na danych technicznych i wymaganiach klientów. Dodatkowo ważna jest znajomość oprogramowania CAD (Computer-Aided Design), które umożliwia tworzenie rysunków technicznych oraz modeli 3D maszyn. Umiejętność pracy z nowoczesnymi narzędziami i technologiami, takimi jak druk 3D czy obróbka CNC, również stanowi istotny atut na rynku pracy w tej branży. Pracownicy powinni być także otwarci na ciągłe doskonalenie swoich umiejętności i śledzenie nowinek technologicznych, ponieważ branża ta dynamicznie się rozwija.

Jakie są przyszłe kierunki rozwoju w budowie maszyn specjalnych

Przyszłość budowy maszyn specjalnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji do procesów projektowania i produkcji może znacznie usprawnić pracę inżynierów oraz zwiększyć precyzję wykonania maszyn. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów o unikalnych kształtach bez konieczności stosowania tradycyjnych metod wytwarzania. Zastosowanie materiałów kompozytowych i nanotechnologii również może wpłynąć na poprawę właściwości mechanicznych i trwałości maszyn specjalnych. W kontekście ochrony środowiska coraz większą uwagę przykłada się do zrównoważonego rozwoju i efektywnego wykorzystania zasobów naturalnych podczas produkcji maszyn.

Jakie są koszty związane z budową maszyn specjalnych

Koszty związane z budową maszyn specjalnych mogą być znaczne i zależą od wielu czynników takich jak skomplikowanie projektu, zastosowane materiały czy technologie produkcji. Na początku procesu należy uwzględnić koszty związane z projektowaniem maszyny, które mogą obejmować wynagrodzenia dla inżynierów oraz koszty oprogramowania CAD czy symulacji komputerowych. Następnie pojawiają się koszty materiałowe związane z zakupem surowców potrzebnych do produkcji komponentów maszyny. W przypadku użycia wysokiej jakości materiałów lub nowoczesnych technologii ich cena może być znacznie wyższa niż tradycyjnych surowców. Kolejnym istotnym elementem są koszty związane z samym procesem produkcji, które obejmują wynagrodzenia dla pracowników oraz koszty eksploatacji maszyn wykorzystywanych podczas montażu i obróbki elementów. Nie można także zapominać o kosztach testowania gotowej maszyny przed jej oddaniem klientowi, które mają na celu zapewnienie wysokiej jakości wykonania i funkcjonalności urządzenia.