Ciężar drewna klejonego jest istotnym czynnikiem, który wpływa na jego zastosowanie w budownictwie oraz innych dziedzinach. Drewno klejone, znane również jako drewno laminowane, charakteryzuje się wysoką wytrzymałością oraz stabilnością wymiarową. W przeciwieństwie do drewna litego, które może ulegać deformacjom pod wpływem wilgoci czy zmian temperatury, drewno klejone jest mniej podatne na te zjawiska. Ciężar drewna klejonego zależy od wielu czynników, takich jak gatunek drewna, grubość laminatów oraz rodzaj użytego kleju. Zazwyczaj ciężar drewna klejonego waha się od 400 do 800 kg na metr sześcienny. Warto zaznaczyć, że różne gatunki drewna mają różną gęstość, co bezpośrednio wpływa na ich ciężar. Na przykład drewno sosnowe jest lżejsze niż dębowe, co ma znaczenie przy projektowaniu konstrukcji budowlanych.

Jak oblicza się ciężar drewna klejonego

Obliczanie ciężaru drewna klejonego wymaga znajomości kilku podstawowych parametrów. Przede wszystkim należy znać gęstość materiału, która jest kluczowym wskaźnikiem przy określaniu masy danego elementu. Gęstość drewna klejonego można znaleźć w literaturze branżowej lub uzyskać od producenta. Następnie konieczne jest zmierzenie objętości elementu drewnianego, co można zrobić poprzez pomiar długości, szerokości i wysokości lub średnicy w przypadku elementów cylindrycznych. Objętość oblicza się poprzez pomnożenie tych trzech wartości. Po uzyskaniu objętości wystarczy pomnożyć ją przez gęstość materiału, aby uzyskać całkowity ciężar drewna klejonego. Warto pamiętać, że w przypadku różnych gatunków drewna gęstość może się znacznie różnić, co ma wpływ na końcowy wynik obliczeń.

Jakie są zastosowania ciężkiego drewna klejonego

Ciężkie drewno klejone znajduje szerokie zastosowanie w różnych dziedzinach budownictwa oraz przemysłu meblarskiego. Jego wyjątkowe właściwości sprawiają, że jest idealnym materiałem do produkcji dużych konstrukcji, takich jak hale sportowe, mosty czy budynki użyteczności publicznej. Dzięki swojej wytrzymałości i stabilności wymiarowej, drewno klejone może być stosowane jako elementy nośne w konstrukcjach szkieletowych oraz jako materiał wykończeniowy. W przemyśle meblarskim wykorzystuje się je do produkcji mebli o dużych gabarytach oraz eleganckich wykończeniach wnętrz. Ponadto ciężkie drewno klejone jest często stosowane w budowie domów pasywnych oraz ekologicznych ze względu na swoje właściwości izolacyjne i niską emisję dwutlenku węgla podczas produkcji. Zastosowania tego materiału są niezwykle różnorodne i obejmują zarówno konstrukcje przemysłowe, jak i elementy dekoracyjne w architekturze wnętrz.

Jakie są zalety i wady ciężkiego drewna klejonego

Ciężkie drewno klejone ma wiele zalet, które sprawiają, że jest chętnie wykorzystywane w różnych branżach. Przede wszystkim jego wysoka wytrzymałość pozwala na tworzenie konstrukcji o dużych rozpiętościach bez potrzeby stosowania dodatkowych podpór. Drewno to charakteryzuje się także dobrą odpornością na działanie warunków atmosferycznych oraz szkodników, co zwiększa jego trwałość i żywotność. Kolejną zaletą jest łatwość obróbki tego materiału – można je łatwo ciąć, wiercić czy frezować, co pozwala na tworzenie skomplikowanych kształtów i detali architektonicznych. Jednakże ciężkie drewno klejone ma również swoje wady. Jedną z nich jest wyższa cena w porównaniu do tradycyjnego drewna litego, co może być istotnym czynnikiem przy wyborze materiału do budowy. Dodatkowo proces produkcji wymaga zastosowania chemikaliów do klejenia warstw drewna, co może budzić kontrowersje związane z ekologią i zdrowiem użytkowników końcowych.

Jakie są różnice między drewnem klejonym a drewnem litym

Różnice między drewnem klejonym a drewnem litym są istotne z punktu widzenia ich właściwości, zastosowania oraz sposobu produkcji. Drewno lite, pozyskiwane bezpośrednio z pnia drzewa, jest materiałem naturalnym, który zachowuje swoje pierwotne cechy. W przeciwieństwie do drewna klejonego, które powstaje poprzez łączenie kilku warstw drewna za pomocą specjalnych klejów, drewno lite może być bardziej podatne na deformacje i pęknięcia pod wpływem zmian wilgotności czy temperatury. Drewno klejone jest bardziej stabilne wymiarowo, co czyni je lepszym wyborem w przypadku konstrukcji wymagających dużej precyzji. Kolejną różnicą jest gęstość i ciężar obu typów drewna. Drewno klejone często ma wyższą gęstość, co przekłada się na jego większą wytrzymałość. Z drugiej strony drewno lite może być preferowane w zastosowaniach estetycznych, gdzie naturalny wygląd i struktura drewna są kluczowe. Warto również zauważyć, że proces produkcji drewna klejonego jest bardziej skomplikowany i kosztowny niż pozyskiwanie drewna litego, co wpływa na cenę końcowego produktu.

Jakie gatunki drewna są najczęściej używane do produkcji drewna klejonego

W produkcji drewna klejonego wykorzystuje się różnorodne gatunki drewna, które charakteryzują się odpowiednimi właściwościami mechanicznymi oraz estetycznymi. Najczęściej stosowanymi gatunkami są sosna, świerk oraz modrzew, które ze względu na swoją dostępność oraz korzystny stosunek jakości do ceny cieszą się dużą popularnością w budownictwie. Sosna jest lekkim i łatwym w obróbce materiałem, który dobrze sprawdza się w konstrukcjach nośnych. Świerk natomiast charakteryzuje się wysoką wytrzymałością na rozciąganie i kompresję, co czyni go idealnym wyborem do budowy elementów wymagających dużej odporności na obciążenia. Modrzew wyróżnia się nie tylko estetycznym wyglądem, ale także naturalną odpornością na działanie grzybów i owadów, co zwiększa jego trwałość w trudnych warunkach atmosferycznych. Oprócz tych gatunków coraz częściej wykorzystuje się także egzotyczne odmiany drewna, takie jak meranti czy teak, które oferują unikalne właściwości wizualne oraz mechaniczne.

Jakie technologie są wykorzystywane w produkcji drewna klejonego

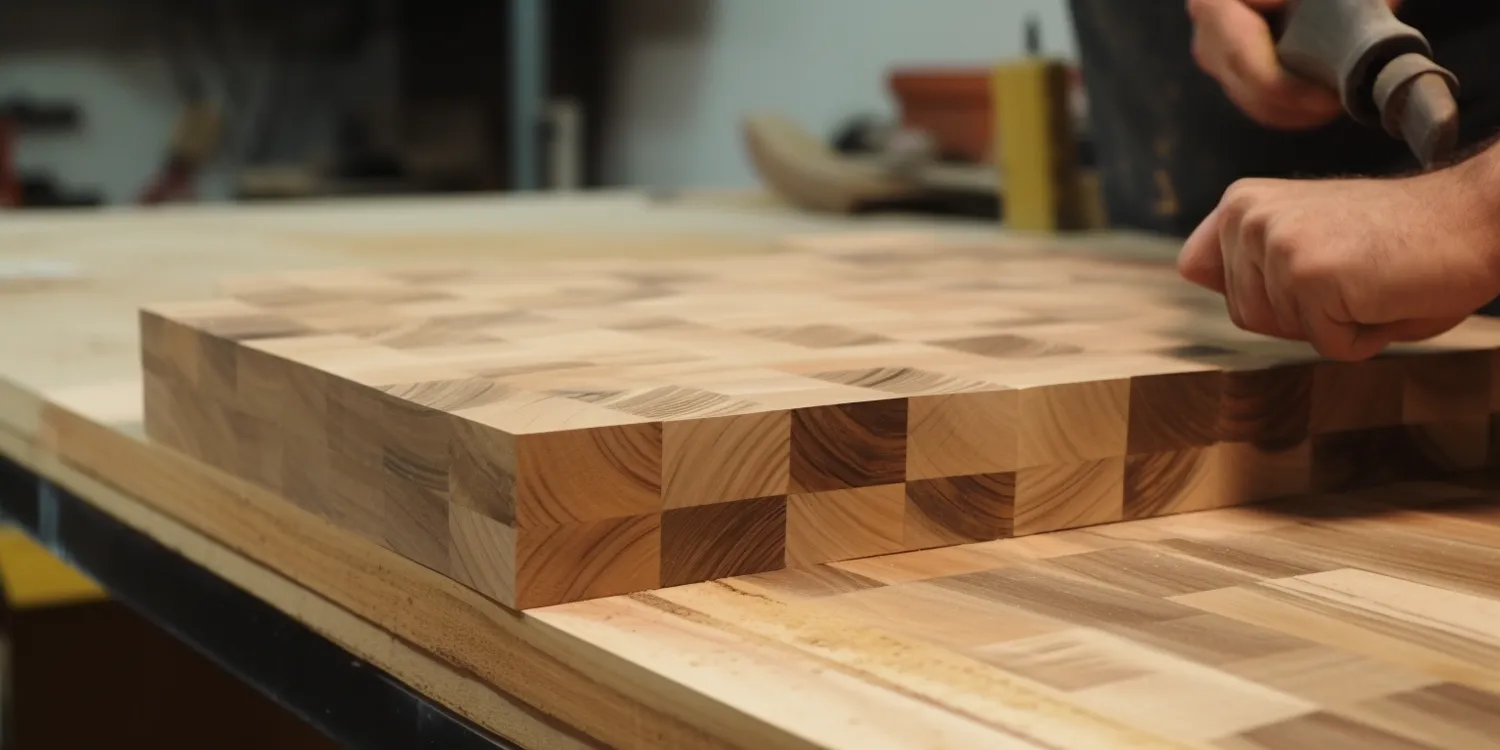

Produkcja drewna klejonego opiera się na zaawansowanych technologiach, które zapewniają wysoką jakość finalnego produktu oraz jego trwałość. Proces ten rozpoczyna się od selekcji odpowiednich gatunków drewna, które następnie są suszone do optymalnej wilgotności. Suszenie jest kluczowym etapem, ponieważ zbyt wysoka lub zbyt niska wilgotność może prowadzić do deformacji lub osłabienia materiału. Po wysuszeniu deski są cięte na odpowiednie wymiary i poddawane obróbce mechanicznej, która ma na celu usunięcie wad oraz nadanie im pożądanej formy. Następnie poszczególne warstwy drewna są łączone za pomocą specjalnych klejów o wysokiej odporności na działanie czynników atmosferycznych oraz chemicznych. Klejenie odbywa się w kontrolowanych warunkach temperaturowych i wilgotnościowych, co zapewnia równomierne rozprowadzenie kleju i maksymalną przyczepność warstw. Po sklejeniu elementy są poddawane prasowaniu w celu uzyskania odpowiedniej siły złącza oraz eliminacji ewentualnych pęcherzyków powietrza. Na końcu gotowe elementy są poddawane kontroli jakości oraz pakowane do transportu.

Jakie są koszty związane z zakupem ciężkiego drewna klejonego

Koszty związane z zakupem ciężkiego drewna klejonego mogą znacznie różnić się w zależności od wielu czynników, takich jak gatunek drewna, jego grubość oraz producent. Ceny tego materiału mogą być wyższe niż tradycyjnego drewna litego ze względu na bardziej skomplikowany proces produkcji oraz zastosowanie specjalistycznych technologii. Na przykład cena sosnowego drewna klejonego może wynosić od 1000 do 1500 zł za metr sześcienny, podczas gdy dębowe lub egzotyczne gatunki mogą kosztować nawet dwa razy więcej. Dodatkowo warto uwzględnić koszty transportu oraz ewentualne opłaty związane z obróbką materiału przed użyciem. Przy planowaniu budżetu należy również pamiętać o kosztach dodatkowych związanych z montażem oraz zabezpieczeniem elementów drewnianych przed działaniem czynników atmosferycznych czy szkodników.

Jakie normy regulują produkcję ciężkiego drewna klejonego

Produkcja ciężkiego drewna klejonego podlega szeregowi norm i standardów mających na celu zapewnienie wysokiej jakości oraz bezpieczeństwa użytkowania tego materiału. W Europie najważniejszym dokumentem regulującym te kwestie jest norma EN 14080 dotycząca wymagań dla drewnianych elementów konstrukcyjnych wykonanych z drewna klejonego. Norma ta określa m.in. wymagania dotyczące jakości surowca, procesu produkcji oraz metod badań wytrzymałościowych. Ponadto istotnym dokumentem jest norma EN 1995-1-1 (Eurokod 5), która dotyczy projektowania konstrukcji drewnianych i zawiera zasady dotyczące obliczeń statycznych dla elementów wykonanych z drewna klejonego. W Polsce dodatkowo obowiązują krajowe normy PN-EN 14080 oraz PN-EN 1995-1-1, które dostosowują europejskie regulacje do lokalnych warunków rynkowych i technologicznych. Przestrzeganie tych norm jest kluczowe dla zapewnienia bezpieczeństwa konstrukcji budowlanych oraz trwałości używanych materiałów.

Jakie innowacje wpływają na przyszłość ciężkiego drewna klejonego

Innowacje technologiczne mają ogromny wpływ na rozwój branży ciężkiego drewna klejonego i jego przyszłość w budownictwie oraz przemyśle meblarskim. Jednym z najważniejszych trendów jest rozwój ekologicznych metod produkcji, które zmniejszają negatywny wpływ na środowisko naturalne. Producenci coraz częściej inwestują w technologie pozwalające na wykorzystanie odnawialnych źródeł energii podczas procesu produkcji oraz recykling odpadów drewnianych. Kolejnym istotnym kierunkiem innowacji jest poprawa właściwości mechanicznych i izolacyjnych drewnianych elementów poprzez zastosowanie nowoczesnych materiałów kompozytowych czy nanotechnologii. Dzięki tym rozwiązaniom możliwe staje się tworzenie lżejszych i jednocześnie bardziej wytrzymałych konstrukcji drewnianych o lepszych parametrach energetycznych. Również rozwój systemów cyfrowych pozwala na dokładniejsze projektowanie konstrukcji drewnianych oraz optymalizację procesów produkcyjnych poprzez automatyzację i robotyzację linii produkcyjnych.