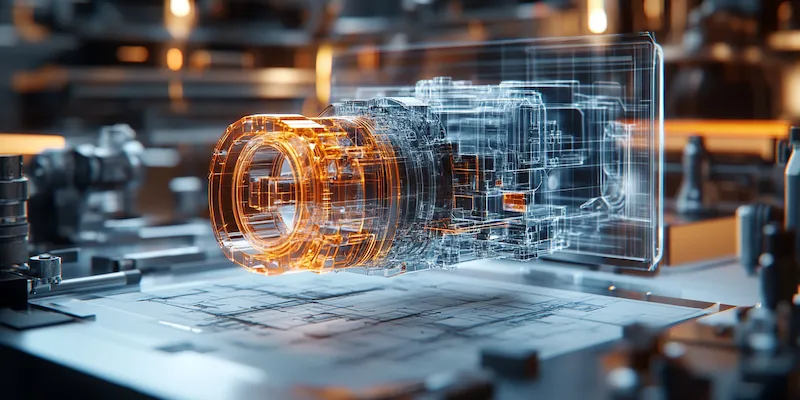

Komputerowe projektowanie maszyn to proces, który łączy w sobie zaawansowane technologie informatyczne oraz inżynieryjne podejście do tworzenia nowych rozwiązań mechanicznych. W dzisiejszych czasach, aby skutecznie projektować maszyny, inżynierowie muszą znać nie tylko zasady mechaniki, ale także umiejętności związane z obsługą oprogramowania CAD. Oprogramowanie to pozwala na tworzenie trójwymiarowych modeli, które można analizować pod kątem wytrzymałości, funkcjonalności oraz efektywności produkcji. Kluczowym elementem jest również umiejętność pracy z symulacjami, które pozwalają przewidzieć zachowanie maszyny w różnych warunkach eksploatacyjnych. Ponadto, ważne jest zrozumienie procesu wytwarzania i materiałów, które będą używane w produkcie końcowym. Inżynierowie muszą także brać pod uwagę aspekty ekologiczne i ekonomiczne, co czyni projektowanie maszyn bardziej złożonym i wymagającym.

Jakie programy są najczęściej używane w komputerowym projektowaniu maszyn

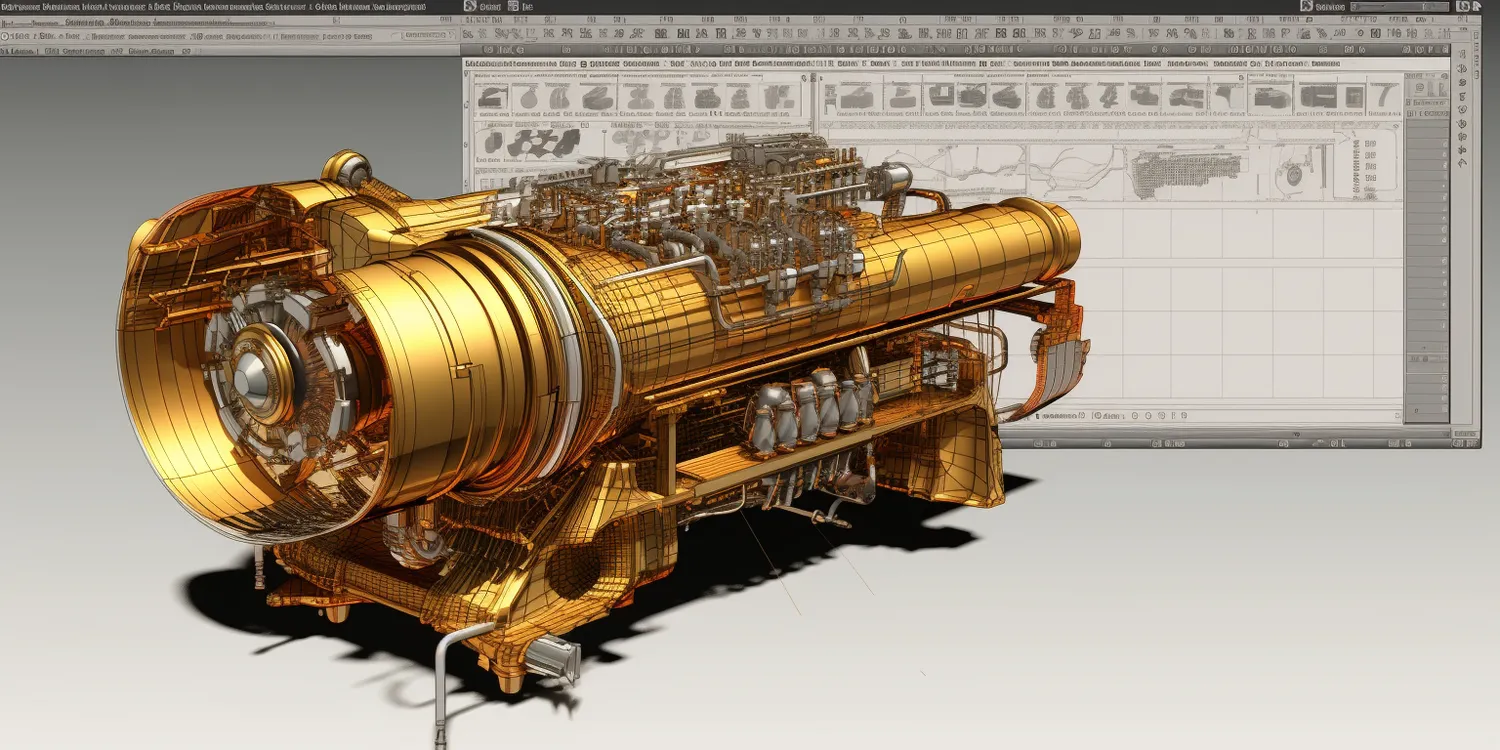

W dziedzinie komputerowego projektowania maszyn istnieje wiele programów, które są powszechnie wykorzystywane przez inżynierów na całym świecie. Najpopularniejsze z nich to SolidWorks, AutoCAD oraz CATIA. SolidWorks to oprogramowanie, które umożliwia tworzenie zaawansowanych modeli 3D oraz symulacji ruchu. Jego intuicyjny interfejs sprawia, że jest chętnie wybierane przez początkujących inżynierów. AutoCAD natomiast jest znane przede wszystkim z rysunków 2D, ale posiada również funkcje modelowania 3D. Jest to narzędzie wszechstronne, stosowane nie tylko w inżynierii mechanicznej, ale także w architekturze i budownictwie. CATIA to zaawansowane oprogramowanie stosowane głównie w przemyśle lotniczym i motoryzacyjnym, oferujące szeroki wachlarz narzędzi do projektowania oraz analizy. Oprócz tych programów warto wspomnieć o Inventorze czy Pro/ENGINEER, które również cieszą się dużą popularnością.

Jakie są zalety korzystania z komputerowego projektowania maszyn

Korzystanie z komputerowego projektowania maszyn przynosi szereg korzyści zarówno dla inżynierów, jak i dla całych przedsiębiorstw. Przede wszystkim pozwala na znaczne skrócenie czasu potrzebnego na realizację projektu. Dzięki możliwości szybkiego tworzenia modeli 3D oraz ich modyfikacji można szybko reagować na zmieniające się wymagania klientów czy warunki rynkowe. Kolejną zaletą jest zwiększona precyzja projektów, co przekłada się na mniejsze ryzyko błędów podczas produkcji. Komputerowe projektowanie umożliwia także przeprowadzanie symulacji i analiz wytrzymałościowych, co pozwala na optymalizację konstrukcji przed rozpoczęciem produkcji fizycznej. Dodatkowo, dzięki zastosowaniu technologii CAD możliwe jest łatwe dokumentowanie wszystkich etapów projektu oraz współdzielenie informacji z innymi członkami zespołu. To z kolei sprzyja lepszej komunikacji i współpracy między działami firmy.

Jakie umiejętności są potrzebne do pracy w komputerowym projektowaniu maszyn

Aby skutecznie pracować w dziedzinie komputerowego projektowania maszyn, konieczne jest posiadanie szeregu umiejętności technicznych oraz interpersonalnych. Przede wszystkim inżynierowie powinni mieć solidne podstawy z zakresu matematyki i fizyki, ponieważ te dziedziny stanowią fundamenty dla wszelkich obliczeń związanych z projektowaniem maszyn. Znajomość programów CAD to kolejna kluczowa umiejętność; inżynierowie muszą być biegli w obsłudze narzędzi do modelowania 3D oraz analizy wytrzymałościowej. Ważne jest także umiejętność pracy w zespole oraz efektywnej komunikacji z innymi specjalistami, takimi jak technolodzy czy producenci. Kreatywność i zdolność do rozwiązywania problemów są równie istotne – często zdarza się bowiem, że projekty napotykają na nieprzewidziane trudności wymagające innowacyjnych rozwiązań.

Jakie są najnowsze trendy w komputerowym projektowaniu maszyn

W dzisiejszym świecie komputerowego projektowania maszyn można zaobserwować wiele dynamicznych trendów, które wpływają na sposób, w jaki inżynierowie tworzą nowe rozwiązania. Jednym z najważniejszych zjawisk jest rosnąca popularność technologii sztucznej inteligencji oraz uczenia maszynowego. Dzięki tym technologiom możliwe jest automatyzowanie wielu procesów projektowych, co pozwala na szybsze i bardziej efektywne podejmowanie decyzji. Na przykład, algorytmy mogą analizować dane dotyczące wydajności maszyn i sugerować optymalizacje konstrukcji, co znacząco przyspiesza proces projektowania. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która rewolucjonizuje sposób wytwarzania prototypów i części zamiennych. Dzięki drukowi 3D inżynierowie mogą szybko i tanio wytwarzać skomplikowane geometrie, które byłyby trudne do osiągnięcia tradycyjnymi metodami produkcji. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju w projektowaniu maszyn. Inżynierowie coraz częściej poszukują materiałów ekologicznych oraz rozwiązań, które minimalizują negatywny wpływ na środowisko.

Jakie wyzwania stoją przed inżynierami w komputerowym projektowaniu maszyn

Komputerowe projektowanie maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na co dzień. Jednym z głównych problemów jest szybkie tempo zmian technologicznych, które wymusza ciągłe doskonalenie umiejętności oraz aktualizację wiedzy. Inżynierowie muszą być na bieżąco z nowinkami w oprogramowaniu oraz technologiach produkcyjnych, aby móc skutecznie konkurować na rynku. Kolejnym wyzwaniem jest rosnąca złożoność projektów, które często wymagają współpracy wielu specjalistów z różnych dziedzin. Koordynacja pracy zespołu oraz efektywna komunikacja stają się kluczowe dla sukcesu projektu. Dodatkowo, inżynierowie muszą radzić sobie z ograniczeniami budżetowymi oraz czasowymi, co często prowadzi do konieczności podejmowania trudnych decyzji dotyczących kompromisów w zakresie jakości czy funkcjonalności.

Jakie są różnice między tradycyjnym a komputerowym projektowaniem maszyn

Tradycyjne projektowanie maszyn opierało się głównie na rysunkach technicznych oraz modelach fizycznych, co wiązało się z dużym nakładem pracy oraz czasem potrzebnym na realizację projektu. W przeciwieństwie do tego komputerowe projektowanie maszyn korzysta z zaawansowanego oprogramowania CAD, które umożliwia tworzenie trójwymiarowych modeli oraz symulacji. Dzięki temu inżynierowie mogą szybko modyfikować projekty oraz przeprowadzać analizy wytrzymałościowe bez konieczności tworzenia fizycznych prototypów. Kolejną istotną różnicą jest możliwość łatwego dokumentowania wszystkich etapów projektu w formie cyfrowej; tradycyjne metody często prowadziły do problemów z archiwizacją i dostępnością informacji. Komputerowe projektowanie pozwala także na lepszą współpracę między zespołami dzięki możliwości dzielenia się plikami i informacjami w czasie rzeczywistym. Dodatkowo, nowoczesne technologie umożliwiają integrację różnych systemów zarządzania produkcją czy ERP, co zwiększa efektywność całego procesu produkcyjnego.

Jakie są przyszłościowe kierunki rozwoju komputerowego projektowania maszyn

Przyszłość komputerowego projektowania maszyn zapowiada się niezwykle interesująco dzięki postępom technologicznym oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesie projektowania. Dzięki tym technologiom możliwe będzie automatyczne generowanie optymalnych rozwiązań konstrukcyjnych na podstawie analizy danych historycznych oraz bieżących wyników symulacji. Również rozwój technologii chmurowych wpłynie na sposób pracy inżynierów; umożliwi to łatwy dostęp do zasobów obliczeniowych oraz danych z dowolnego miejsca na świecie, co sprzyja elastyczności i mobilności zespołów projektowych. W kontekście zrównoważonego rozwoju można spodziewać się większego nacisku na materiały biodegradowalne oraz technologie zmniejszające zużycie energii podczas produkcji maszyn. Warto również zauważyć rosnącą rolę analizy danych w procesie podejmowania decyzji; inżynierowie będą coraz częściej korzystać z narzędzi analitycznych do oceny wydajności swoich projektów oraz identyfikacji obszarów do poprawy.

Jakie są zastosowania komputerowego projektowania maszyn w różnych branżach

Komputerowe projektowanie maszyn znajduje zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnym narzędziem dla inżynierów i producentów. W przemyśle motoryzacyjnym inżynierowie wykorzystują oprogramowanie CAD do tworzenia skomplikowanych układów mechanicznych pojazdów oraz przeprowadzania symulacji bezpieczeństwa przed rozpoczęciem produkcji seryjnej. W branży lotniczej natomiast komputerowe projektowanie odgrywa kluczową rolę w tworzeniu lekkich i wytrzymałych konstrukcji samolotów, gdzie każdy gram ma znaczenie dla efektywności paliwowej. Przemysł energetyczny korzysta z tych technologii do projektowania turbin wiatrowych czy instalacji słonecznych, co pozwala na optymalizację wydajności energetycznej. Z kolei sektor medyczny wykorzystuje komputerowe projektowanie do tworzenia precyzyjnych urządzeń diagnostycznych oraz implantów medycznych, gdzie dokładność wykonania ma kluczowe znaczenie dla zdrowia pacjentów. Również branża budowlana korzysta z tych narzędzi do planowania infrastruktury czy systemów HVAC, co przyczynia się do zwiększenia efektywności energetycznej budynków.

Jakie są kluczowe umiejętności miękkie dla inżynierów zajmujących się komputerowym projektowaniem maszyn

Oprócz umiejętności technicznych niezbędnych do pracy w dziedzinie komputerowego projektowania maszyn równie ważne są umiejętności miękkie, które wpływają na efektywność współpracy zespołowej oraz komunikacji z klientami i innymi działami firmy. Umiejętność pracy w grupie jest kluczowa; projekty często wymagają współpracy wielu specjalistów o różnych kompetencjach, dlatego zdolność do efektywnej koordynacji działań oraz dzielenia się pomysłami jest nieoceniona. Komunikacja interpersonalna również odgrywa istotną rolę; inżynierowie muszą być w stanie jasno przedstawiać swoje pomysły zarówno technicznym członkom zespołu, jak i osobom nietechnicznym, takimi jak menedżerowie czy klienci. Kreatywność to kolejna ważna umiejętność; zdolność do myślenia poza schematami pozwala na generowanie innowacyjnych rozwiązań konstrukcyjnych oraz adaptację istniejących technologii do nowych zastosowań.