Projektowanie maszyn to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych. W tym etapie inżynierowie muszą dokładnie zrozumieć wymagania, jakie stawiane są przed nową maszyną. To może obejmować zarówno funkcjonalność, jak i wydajność, a także aspekty związane z bezpieczeństwem i ergonomią. Kolejnym ważnym krokiem jest tworzenie koncepcji, gdzie inżynierowie opracowują wstępne projekty oraz schematy, które będą podstawą dalszych prac. W tym etapie często wykorzystuje się różnorodne narzędzia CAD, które umożliwiają wizualizację pomysłów i ich modyfikację w czasie rzeczywistym. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, w której określane są wszystkie parametry techniczne oraz materiały, z jakich maszyna będzie wykonana.

Jakie są najważniejsze aspekty projektowania maszyn

W procesie projektowania maszyn istnieje wiele aspektów, które mają kluczowe znaczenie dla końcowego efektu. Przede wszystkim należy zwrócić uwagę na funkcjonalność maszyny, która powinna odpowiadać na potrzeby użytkowników. Oprócz tego istotne jest zapewnienie wysokiej wydajności oraz niezawodności urządzenia. W tym kontekście inżynierowie muszą również uwzględnić kwestie związane z bezpieczeństwem pracy oraz ochroną środowiska. Wybór odpowiednich materiałów ma ogromne znaczenie dla trwałości i efektywności maszyny. Należy także pamiętać o kosztach produkcji oraz późniejszej eksploatacji urządzenia. Kolejnym ważnym aspektem jest ergonomia, która wpływa na komfort pracy operatorów oraz ich wydajność. Warto również zwrócić uwagę na estetykę projektu, ponieważ dobrze zaprojektowana maszyna powinna być nie tylko funkcjonalna, ale także atrakcyjna wizualnie.

Jakie technologie wspierają projektowanie maszyn

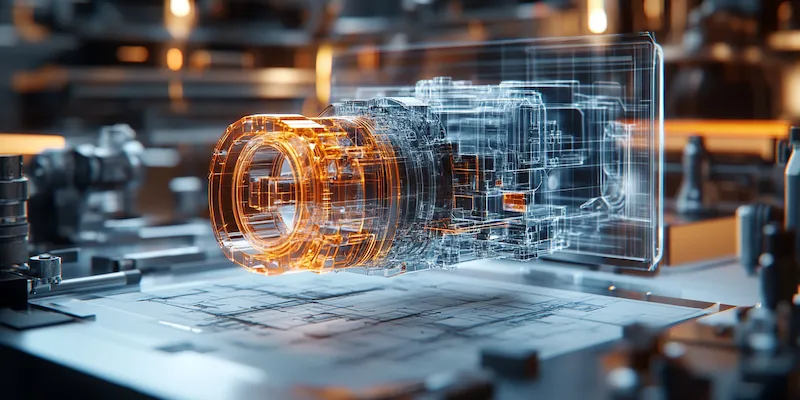

W dzisiejszych czasach projektowanie maszyn korzysta z wielu nowoczesnych technologii, które znacznie ułatwiają i przyspieszają cały proces. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które pozwalają na tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany i testować różne warianty konstrukcji bez konieczności fizycznego prototypowania. Inną istotną technologią jest symulacja komputerowa, która umożliwia analizę zachowania maszyny w różnych warunkach eksploatacyjnych jeszcze przed jej wyprodukowaniem. Dzięki symulacjom można przewidzieć potencjalne problemy i wprowadzić odpowiednie poprawki na etapie projektowania. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Umożliwia ona szybkie wytwarzanie modeli do testów funkcjonalnych oraz estetycznych.

Jakie są wyzwania podczas projektowania maszyn

Projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz czas realizacji projektu. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się wymagań rynku oraz technologii. Inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w swoich projektach w odpowiedzi na nowe potrzeby klientów lub innowacje technologiczne. Ponadto współpraca między różnymi działami firmy może stanowić wyzwanie, szczególnie gdy chodzi o komunikację między inżynierami mechanikami a specjalistami od elektroniki czy automatyki. Dodatkowo ograniczenia budżetowe mogą wpływać na wybór materiałów oraz technologii produkcji, co może prowadzić do kompromisów w zakresie jakości lub funkcjonalności maszyny. Również terminy realizacji projektów mogą być napięte, co zwiększa presję na zespół projektowy i może prowadzić do błędów lub niedopatrzeń.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Projektowanie maszyn to dziedzina, która wymaga szerokiego wachlarza umiejętności oraz wiedzy technicznej. Inżynierowie zajmujący się tym obszarem muszą posiadać solidne podstawy z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Znajomość zasad fizyki i matematyki jest kluczowa dla zrozumienia działania maszyn oraz ich komponentów. Oprócz wiedzy teoretycznej, niezwykle ważne są także umiejętności praktyczne, które pozwalają na efektywne rozwiązywanie problemów inżynieryjnych. Współczesny inżynier powinien być biegły w obsłudze programów CAD oraz symulacyjnych, co umożliwia tworzenie i analizowanie projektów w sposób bardziej efektywny. Umiejętność pracy zespołowej jest również istotna, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak elektronicy czy programiści. Komunikacja interpersonalna oraz zdolność do negocjacji mogą okazać się nieocenione w trakcie współpracy z klientami oraz dostawcami.

Jakie są trendy w projektowaniu maszyn

W ostatnich latach w projektowaniu maszyn można zaobserwować wiele interesujących trendów, które wpływają na sposób pracy inżynierów oraz na finalne produkty. Jednym z najważniejszych trendów jest rosnące znaczenie automatyzacji i robotyzacji procesów produkcyjnych. Dzięki zastosowaniu nowoczesnych technologii, takich jak sztuczna inteligencja czy uczenie maszynowe, możliwe jest zwiększenie wydajności oraz precyzji pracy maszyn. Kolejnym istotnym kierunkiem jest rozwój Internetu Rzeczy (IoT), który pozwala na zdalne monitorowanie i zarządzanie maszynami. Dzięki temu inżynierowie mogą zbierać dane o pracy urządzeń i optymalizować ich działanie w czasie rzeczywistym. Zrównoważony rozwój staje się również coraz bardziej istotny w projektowaniu maszyn, co prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań. Warto także zwrócić uwagę na personalizację produktów, która staje się coraz bardziej popularna w odpowiedzi na indywidualne potrzeby klientów.

Jakie narzędzia wspierają proces projektowania maszyn

Współczesne projektowanie maszyn korzysta z wielu zaawansowanych narzędzi, które znacznie ułatwiają pracę inżynierów. Programy CAD to podstawowe oprogramowanie wykorzystywane do tworzenia rysunków technicznych oraz modeli 3D. Dzięki nim możliwe jest szybkie wprowadzanie zmian oraz wizualizacja projektu w trzech wymiarach. Oprócz CAD, inżynierowie korzystają także z narzędzi do symulacji, które pozwalają na analizę zachowania maszyny w różnych warunkach eksploatacyjnych. Takie oprogramowanie umożliwia przeprowadzenie testów bez konieczności budowy fizycznego prototypu, co znacznie przyspiesza proces projektowania. Warto również wspomnieć o systemach zarządzania projektem, które pomagają koordynować prace zespołu oraz monitorować postępy projektu. Narzędzia do analizy danych są również istotne, ponieważ pozwalają na zbieranie informacji o pracy maszyn i ich optymalizację. Coraz częściej wykorzystywane są także technologie chmurowe, które umożliwiają współpracę zespołów rozproszonych geograficznie oraz dostęp do danych z dowolnego miejsca na świecie.

Jakie są etapy testowania zaprojektowanej maszyny

Testowanie zaprojektowanej maszyny to kluczowy etap procesu inżynieryjnego, który ma na celu zapewnienie jej funkcjonalności i bezpieczeństwa przed wdrożeniem do produkcji. Pierwszym krokiem jest testowanie prototypu, który został stworzony na podstawie wcześniejszych projektów. W tym etapie sprawdzane są podstawowe funkcje maszyny oraz jej wydajność w warunkach laboratoryjnych. Następnie przeprowadza się testy obciążeniowe, które mają na celu ocenę wytrzymałości konstrukcji pod wpływem różnych sił działających na nią podczas pracy. Kolejnym krokiem jest analiza wyników testów oraz identyfikacja ewentualnych problemów lub niedociągnięć w projekcie. W przypadku wykrycia usterek konieczne może być wprowadzenie poprawek lub modyfikacji konstrukcji przed kolejnymi testami. Po zakończeniu serii testów prototypu przeprowadza się również testy użytkowe, które mają na celu ocenę działania maszyny w rzeczywistych warunkach eksploatacyjnych.

Jakie są najczęstsze błędy podczas projektowania maszyn

Podczas projektowania maszyn inżynierowie mogą napotkać wiele pułapek i błędów, które mogą wpłynąć na jakość końcowego produktu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz specyfikacji technicznych przed rozpoczęciem prac nad projektem. Brak dokładnego zrozumienia potrzeb użytkowników może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań rynku. Innym powszechnym problemem jest niewłaściwy dobór materiałów lub technologii produkcji, co może skutkować niską jakością lub krótką żywotnością urządzenia. Ponadto nieodpowiednie planowanie czasowe może prowadzić do opóźnień w realizacji projektu oraz przekroczenia budżetu. Często zdarza się także pomijanie etapów testowania prototypu lub niewłaściwe przeprowadzanie analiz wyników testów, co może skutkować wypuszczeniem wadliwego produktu na rynek.

Jakie znaczenie ma dokumentacja w procesie projektowania maszyn

Dokumentacja odgrywa kluczową rolę w procesie projektowania maszyn i ma wpływ na każdy etap tego skomplikowanego procesu. Dobrze przygotowana dokumentacja techniczna zawiera wszystkie istotne informacje dotyczące projektu, takie jak rysunki techniczne, specyfikacje materiałowe czy instrukcje montażu i eksploatacji maszyny. Tego rodzaju dokumenty są niezbędne zarówno dla zespołu projektowego, jak i dla przyszłych użytkowników urządzenia. Dokumentacja ułatwia również komunikację między różnymi działami firmy oraz zewnętrznymi partnerami czy dostawcami. Ponadto stanowi ona ważny element procesu kontroli jakości i audytów wewnętrznych, ponieważ pozwala na ścisłe monitorowanie zgodności z wymaganiami norm i standardów branżowych.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn

Przyszłość projektowania maszyn zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków będzie dalsza automatyzacja procesów produkcyjnych poprzez wykorzystanie sztucznej inteligencji oraz robotyzacji. Dzięki tym technologiom możliwe będzie zwiększenie wydajności produkcji oraz redukcja kosztów operacyjnych. Również rozwój Internetu Rzeczy (IoT) otworzy nowe możliwości dla monitorowania pracy maszyn oraz optymalizacji ich działania w czasie rzeczywistym.