Projektowanie maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest dokładne zdefiniowanie wymagań i celów, które maszyna ma spełniać. To obejmuje analizę potrzeb użytkowników oraz specyfikacji technicznych, które muszą być spełnione. Następnie, inżynierowie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne szkice i modele 3D. W tej fazie ważne jest również przeprowadzenie analizy wykonalności, aby upewnić się, że projekt jest realistyczny pod względem technicznym i finansowym. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów. W tym etapie inżynierowie muszą również uwzględnić aspekty ergonomiczne oraz bezpieczeństwa. Po zakończeniu fazy projektowej następuje budowa prototypu, który jest testowany w warunkach rzeczywistych.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

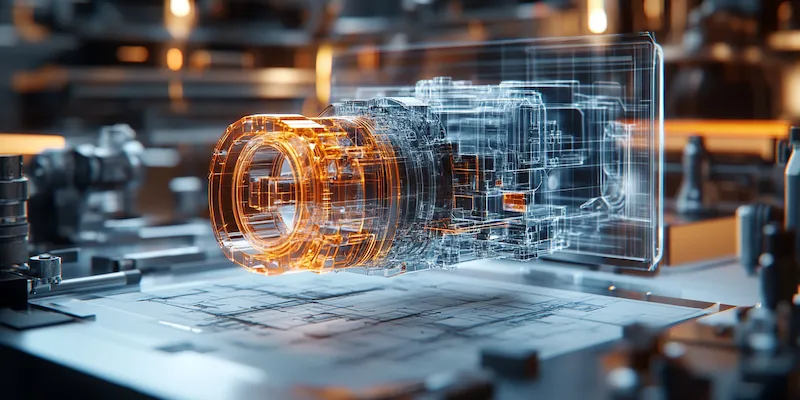

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacznie ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala na wizualizację projektu jeszcze przed jego realizacją. Dzięki oprogramowaniu CAD inżynierowie mogą tworzyć skomplikowane modele, które uwzględniają wszystkie detale konstrukcyjne. Ponadto, symulacje komputerowe odgrywają kluczową rolę w testowaniu różnych scenariuszy działania maszyny. Umożliwiają one przewidywanie zachowań mechanizmów w różnych warunkach pracy, co pozwala na optymalizację projektu. W ostatnich latach coraz częściej wykorzystuje się także technologie druku 3D do produkcji prototypów oraz niektórych elementów maszyn. Dzięki temu można szybko i tanio wytwarzać skomplikowane kształty, które byłyby trudne do uzyskania tradycyjnymi metodami.

Jakie są najczęstsze wyzwania w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się norm i przepisów prawnych dotyczących bezpieczeństwa oraz ochrony środowiska. Inżynierowie muszą być na bieżąco z aktualnymi regulacjami, aby uniknąć problemów podczas certyfikacji gotowego produktu. Kolejnym wyzwaniem jest integracja nowoczesnych technologii z istniejącymi systemami produkcyjnymi. Wiele firm boryka się z problemem modernizacji starych maszyn, co może prowadzić do wysokich kosztów oraz długiego czasu przestoju produkcji. Dodatkowo, zmieniające się potrzeby rynku wymagają od inżynierów elastyczności i umiejętności szybkiego reagowania na nowe trendy.

Jakie umiejętności są potrzebne do projektowania maszyn roboczych

Aby skutecznie projektować maszyny robocze, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwy dobór komponentów i materiałów do budowy maszyny. Umiejętność obsługi oprogramowania CAD oraz programowania symulacji komputerowych to kolejne kluczowe kompetencje, które umożliwiają tworzenie precyzyjnych modeli 3D i przeprowadzanie analiz wydajnościowych. Równie ważna jest zdolność do pracy zespołowej oraz komunikacji z innymi członkami zespołu projektowego, ponieważ wiele aspektów procesu projektowania wymaga współpracy między różnymi specjalistami. Inżynierowie powinni również być otwarci na ciągłe uczenie się i rozwijanie swoich umiejętności w obliczu dynamicznych zmian technologicznych oraz rynkowych.

Jakie są najnowsze trendy w projektowaniu maszyn roboczych

W ostatnich latach projektowanie maszyn roboczych przeszło znaczną ewolucję, co jest wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co wpływa na jakość końcowego produktu. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT) w maszynach roboczych, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu inżynierowie mogą monitorować wydajność maszyn, przewidywać awarie oraz optymalizować procesy produkcyjne. Wzrost znaczenia zrównoważonego rozwoju również ma wpływ na projektowanie maszyn roboczych. Firmy coraz częściej poszukują rozwiązań, które minimalizują negatywny wpływ na środowisko, takich jak energooszczędne silniki czy materiały pochodzące z recyklingu.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn roboczych

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn roboczych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Kluczowym aspektem jest dostosowanie maszyny do indywidualnych potrzeb operatora, co obejmuje zarówno wysokość stanowiska pracy, jak i dostępność wszystkich niezbędnych elementów sterujących. Ważne jest również uwzględnienie zasad biomechaniki, aby zminimalizować ryzyko urazów związanych z długotrwałym użytkowaniem maszyny. Inżynierowie powinni zwrócić uwagę na to, aby wszystkie elementy były łatwo dostępne i intuicyjne w obsłudze, co zwiększa efektywność pracy oraz redukuje stres związany z obsługą skomplikowanych systemów. Dodatkowo, odpowiednie oświetlenie oraz wentylacja stanowiska pracy mają kluczowe znaczenie dla zdrowia i samopoczucia operatorów. Warto także przeprowadzać regularne szkolenia dla pracowników dotyczące prawidłowej obsługi maszyn oraz zasad bezpieczeństwa, co przyczynia się do zmniejszenia liczby wypadków w miejscu pracy.

Jakie są różnice między projektowaniem maszyn roboczych a innych urządzeń

Projektowanie maszyn roboczych różni się od projektowania innych urządzeń pod wieloma względami, co wynika z ich specyficznych funkcji oraz zastosowań. Maszyny robocze są zazwyczaj zaprojektowane do wykonywania konkretnych zadań w trudnych warunkach przemysłowych, co wymaga dużej wytrzymałości oraz niezawodności. W przeciwieństwie do urządzeń konsumenckich, które często skupiają się na estetyce i łatwości obsługi, maszyny robocze muszą być przede wszystkim funkcjonalne i efektywne. Kolejną różnicą jest skomplikowanie mechanizmów wewnętrznych – maszyny robocze często zawierają zaawansowane układy hydrauliczne lub pneumatyczne, które wymagają szczegółowej analizy i precyzyjnego wykonania. Ponadto, proces certyfikacji maszyn roboczych jest znacznie bardziej rygorystyczny niż w przypadku innych urządzeń, co wiąże się z koniecznością spełnienia wielu norm bezpieczeństwa oraz jakości.

Jakie są najważniejsze normy i standardy w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych wiąże się z koniecznością przestrzegania wielu norm i standardów, które mają na celu zapewnienie bezpieczeństwa oraz wysokiej jakości produktów. W Europie jednym z kluczowych dokumentów regulacyjnych jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące bezpieczeństwa i zdrowia użytkowników. Normy ISO oraz EN również odgrywają istotną rolę w procesie projektowania, ponieważ dostarczają wytycznych dotyczących różnych aspektów konstrukcji maszyn. Na przykład norma ISO 12100 dotyczy ogólnych zasad bezpieczeństwa maszyn i stanowi podstawę dla dalszego projektowania zgodnego z wymaganiami prawnymi. Dodatkowo normy dotyczące materiałów oraz komponentów używanych w budowie maszyn są równie istotne – muszą one spełniać określone kryteria wytrzymałościowe oraz odporności na korozję czy zużycie.

Jakie są metody testowania prototypów maszyn roboczych

Testowanie prototypów maszyn roboczych to kluczowy etap procesu projektowania, który pozwala na ocenę ich wydajności oraz identyfikację ewentualnych problemów przed rozpoczęciem produkcji seryjnej. Istnieje wiele metod testowania prototypów, które można dostosować do specyfiki danej maszyny. Jedną z najczęściej stosowanych metod jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich funkcji maszyny w warunkach rzeczywistych. Inżynierowie oceniają zarówno wydajność maszyny, jak i jej niezawodność oraz bezpieczeństwo użytkowania. Kolejną istotną metodą jest analiza symulacyjna, która pozwala na przewidywanie zachowań maszyny pod różnymi obciążeniami bez konieczności fizycznego testowania prototypu. Dzięki symulacjom można szybko identyfikować potencjalne problemy konstrukcyjne i wprowadzać odpowiednie poprawki. Dodatkowo testy wytrzymałościowe są niezbędne do oceny odporności materiałów użytych w budowie maszyny na różnorodne czynniki zewnętrzne.

Jakie są perspektywy rozwoju branży projektowania maszyn roboczych

Branża projektowania maszyn roboczych stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Postęp technologiczny stwarza nowe możliwości dla inżynierów zajmujących się tym obszarem – rozwój sztucznej inteligencji oraz automatyzacji otwiera drzwi do tworzenia bardziej zaawansowanych i inteligentnych rozwiązań. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności produkcji oraz redukcji kosztów operacyjnych, zapotrzebowanie na innowacyjne maszyny będzie rosło. Zrównoważony rozwój staje się również kluczowym czynnikiem wpływającym na przyszłość branży – firmy będą musiały inwestować w technologie minimalizujące wpływ na środowisko oraz promujące oszczędność energii. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób projektowania maszyn – integracja czujników oraz systemów monitorujących pozwoli na zbieranie danych o wydajności i stanie technicznym urządzeń w czasie rzeczywistym.